ERLEBEN SIE UNÜBERTROFFENE GENAUIGKEIT MIT DEN CNC-WERKZEUGEN VON BAUCOR, MASSGESCHNEIDERT FÜR DIE MODERNE FERTIGUNG

Schaftfräser

Vielseitig einsetzbares Werkzeug zum Fräsen von Nuten, Taschen und Konturen.

ERLEBEN SIE UNÜBERTROFFENE GENAUIGKEIT MIT DEN CNC-WERKZEUGEN VON BAUCOR, MASSGESCHNEIDERT FÜR DIE MODERNE FERTIGUNG

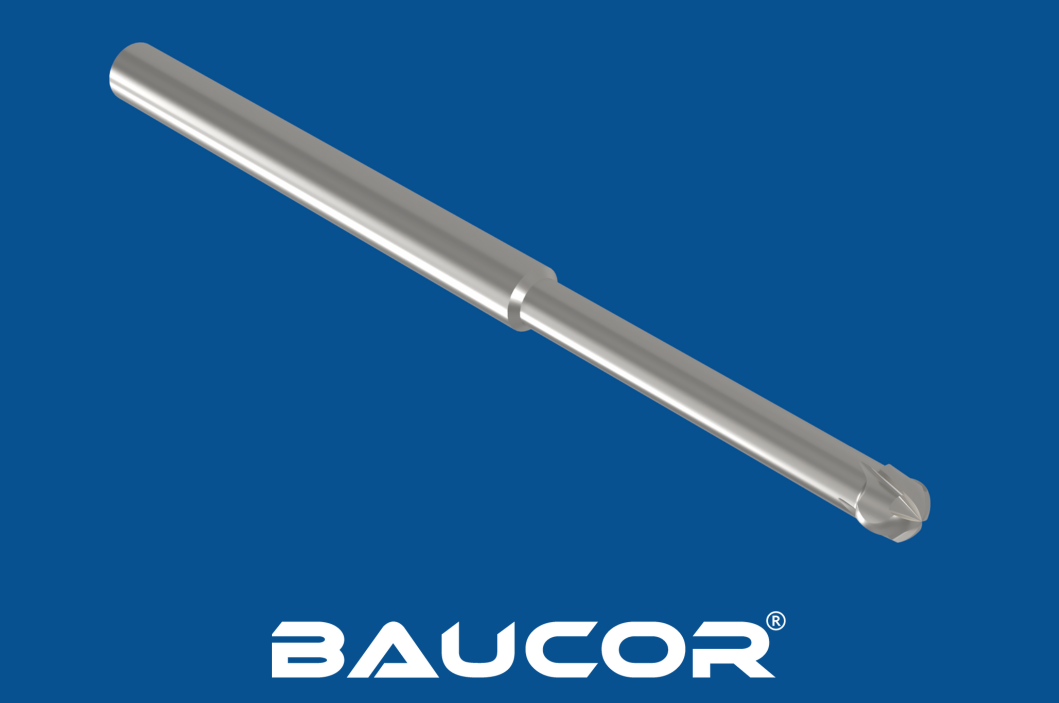

Ein konischer Schaftfräser ist ein spezielles Schneidwerkzeug, das in der CNC-Bearbeitung verwendet wird und mehrere charakteristische Merkmale aufweist:

Konisches Profil: Der Durchmesser des Werkzeugs nimmt von der Schneidspitze zum Schaft hin allmählich zu, was bei tieferen Schnitten für Freiraum sorgt.

Flacher Boden: Das Schneidende ist flach, im Gegensatz zum abgerundeten Profil eines Kugelschaftfräsers.

Mehrere Schneiden: Schneidkanten entlang der Länge des Werkzeugs entfernen Material, während es sich dreht.

Funktionsweise eines konischen Schaftfräsers:

CNC-Programmierung: Der Werkzeugweg und die Schnittparameter werden in die Steuerung der CNC-Maschine einprogrammiert.

Rotation und Vorschub: Der konische Schaftfräser wird in der Spindel der Maschine befestigt und mit hohen Geschwindigkeiten gedreht. Er wird gemäß dem programmierten Weg in das Werkstück eingefahren.

Materialabtrag: Die rotierenden Schneidkanten tragen Material vom Werkstück ab. Sowohl das Ende als auch die konischen Seiten des Werkzeugs schneiden aktiv.

Schlitzen und Anwinkeln: Die konische Form ist ideal zum Erstellen von Schlitzen mit angewinkelten Wänden oder zum Erweitern vorhandener Schlitze.

Schlüsselherstellungsprozesse

Auswahl des Rohmaterials: Wolframkarbid ist aufgrund seiner Verschleißfestigkeit und seiner Fähigkeit, seine Form bei hohen Temperaturen zu bewahren, am gebräuchlichsten. HSS kann in speziellen Anwendungen mit weicheren Materialien verwendet werden.

Rohling-Formgebung: Das Rohkarbid wird geschnitten und grob zu einer zylindrischen Form geformt, deren Durchmesser größer ist als der größte Punkt des geplanten Werkzeugs.

Spiralschleifen: Die Nuten werden präzise mit speziellen CNC-Schleifmaschinen geschliffen. Das Schleifen des konischen Abschnitts mit dem korrekten Spiralwinkel entlang der Nuten ist entscheidend.

Schneidkantenherstellung: Die Schneidkanten werden sorgfältig am flachen Ende und entlang der Nuten geschliffen, um die richtige Geometrie für das zu bearbeitende Material zu erzielen.

Schaftformung: Der Schaft wird auf die erforderliche Form und Größe bearbeitet, um in Werkzeughalter zu passen.

Wärmebehandlung (Hartmetall): Wärmebehandlungsprozesse wie Härten und Anlassen optimieren die Eigenschaften des Materials. Dies ist entscheidend für konische Fräser aus Hartmetall.

Beschichtung (Optional): Beschichtungen wie TiN oder TiAlN können aufgetragen werden, um die Verschleißfestigkeit und die Standzeit des Werkzeugs in anspruchsvollen Anwendungen weiter zu verbessern.

Endbearbeitung: Konische Fräser werden auf ihre endgültigen, präzisen Maße geschliffen, einschließlich des Kegelwinkels, und erzielen eine glatte Oberflächenqualität.

Qualitätskontrolle: Strenge Kontrollen gewährleisten genaue Abmessungen, die Geometrie der Nuten, das Kegelprofil und die Integrität der Beschichtung.

Fertigungstechnische Überlegungen

Extreme Präzision: Spezialisierte CNC-Schleifmaschinen und erfahrene Bediener sind erforderlich, um enge Toleranzen beim konischen Profil und den Schneidkanten sicherzustellen.

Materialwahl: Das Gleichgewicht zwischen Härte, Verschleißfestigkeit und Zähigkeit ist entscheidend. Konische Fräser können aufgrund ihrer Form leicht zähere Hartmetallsorten als Standardfräser verwenden.

Geometrie: Das Design der Nuten, der Spiralwinkel und die Schneidkanten-Geometrie müssen für effizientes Schneiden und Spanabtransport auf konischen Oberflächen optimiert werden.

Vielseitig einsetzbares Werkzeug zum Fräsen von Nuten, Taschen und Konturen.

Schaftfräser mit angeschliffenen Schneiden für bessere Spanabfuhr und reduzierte Reibung.

Kugelförmiger Fräser mit langem Schaft zum Bearbeiten schwer zugänglicher Stellen.

Fräser zum Herstellen von T-förmigen Nuten.

Übliche Größen für konische Fräser

Konische Fräser sind in verschiedenen Größen erhältlich, um unterschiedliche Bearbeitungsanforderungen zu erfüllen. Hier ist ein allgemeiner Überblick über die wichtigsten Dimensionen:

Schneiddurchmesser: Der Durchmesser am flachen Schneidende. Dieser kann von sehr klein (z. B. 1/16") bis zu größer (z. B. 1") reichen.

Kegelwinkel: Typische Winkel reichen von 1 bis 15 Grad. Häufige Winkel sind 3 Grad, 7 Grad und 10 Grad.

Schaftdurchmesser: Entspricht typischerweise den Standardgrößen für Werkzeughalter (z. B. 1/4", 1/2", 3/4").

Gesamtlänge: Bestimmt die Reichweite in das Werkstück. Dies umfasst die Länge der Nuten und den Schaft.

Baucor kann Fräser herstellen, die eine Vielzahl von Fräsanwendungen abdecken, von allgemeinen Fräsaufgaben bis hin zur Erstellung komplexer Profile und komplexer 3D-Formen. Fräser sind in verschiedenen Typen erhältlich, wie z. B. Schaftfräser zum Erzeugen scharfer Ecken, Kugelfräser für glatte Konturen und Schruppfräser für schnellen Materialabtrag. Geeignet für Materialien wie Metalle, Kunststoffe und Verbundwerkstoffe kann Baucor Fräser in hochspezialisierten Größen und Konfigurationen herstellen, die auf Ihre spezifischen Anforderungen zugeschnitten sind. Bitte kontaktieren Sie uns für detaillierte Informationen zu Abmessungen und Anpassungsoptionen, die perfekt auf Ihre Fräsbedürfnisse abgestimmt sind.

Übliche Materialien für konische Fräser

Wolframkarbid:

Sorten: Die häufigste Wahl. Verschiedene Karbidsorten bieten eine ausgewogene Kombination aus Härte, Verschleißfestigkeit und Zähigkeit, die für verschiedene Werkstückmaterialien optimiert sind. Konische Fräser können etwas zähere Sorten als Standardfräser verwenden, um den Belastungen ihrer Form gerecht zu werden.

Vorteile: Hervorragende Verschleißfestigkeit, Heißhärte und Leistung in der Hochgeschwindigkeitsbearbeitung. Geeignet für eine Vielzahl von Materialien, einschließlich gehärteter Stähle und abrasiver Legierungen.

Einschränkungen: Höhere Kosten im Vergleich zu HSS und anfälliger für Absplitterungen, wenn sie nicht in stabilen Aufbauten verwendet werden.

Hochgeschwindigkeitsstähle (HSS):

Typen: M2, M7, T15 und kobalthaltige Sorten wie M35 und M42 können in speziellen Anwendungen verwendet werden.

Vorteile: Gute Zähigkeit und Kosteneffizienz für weniger anspruchsvolle Szenarien oder die Bearbeitung weicherer Materialien.

Einschränkungen: Geringere Verschleißfestigkeit und Heißhärte im Vergleich zu Hartmetall, was ihre Verwendung bei Hochgeschwindigkeitsbearbeitung oder abrasiven Materialien einschränkt.

Pulvermetall (PM):

Typen: PM-HSS bietet Vorteile gegenüber herkömmlich hergestelltem HSS.

Vorteile: Feinere Kornstruktur führt zu verbesserter Zähigkeit, Verschleißfestigkeit und Schleifbarkeit im Vergleich zu herkömmlichem HSS.

Einschränkungen: Relativ höhere Kosten im Vergleich zu herkömmlichem HSS.

Faktoren, die die Materialwahl beeinflussen

Werkstückmaterial: Die Härte, Zähigkeit und Abrasivität des zu bearbeitenden Materials sind die wichtigsten Überlegungen.

Produktionsvolumen: Höhere Produktionsläufe bevorzugen oft die längere Standzeit von Hartmetall, was die Kosten rechtfertigt.

Bearbeitungsstabilität: Hartmetall kann seine überlegenen Leistungsmerkmale besser in stabilen Aufbauten nutzen, die das Risiko von Absplitterungen minimieren.

Spezifische Anwendung: Das gewünschte Oberflächenfinish, die Schnittgeschwindigkeiten und die Komplexität des konischen Konturs können die Materialwahl beeinflussen.

Übliche Beschichtungsoptionen

TiN (Titanium-Nitrid): Eine vielseitige, goldfarbene Beschichtung, die allgemeine Härte- und Verschleißfestigkeitsverbesserungen bietet.

TiCN (Titanium-Carbide-Nitrid): Eine härtere und glattere Alternative zu TiN, die die Verschleißfestigkeit und den Spanfluss verbessert.

TiAlN (Titanium-Aluminium-Nitrid): Bietet hervorragende Warmhärte und Oxidationsbeständigkeit, ideal für Hochgeschwindigkeitsbearbeitung in härteren Materialien und für konische Fräser, bei denen Wärmeentwicklung ein Problem darstellen kann.

AlTiN (Aluminium-Titan-Nitrid): Ähnlich wie TiAlN, jedoch mit noch größerer Härte und Oxidationsbeständigkeit, geeignet für die Bearbeitung sehr harter Materialien oder anspruchsvoller Anwendungen.

Diamantähnlicher Kohlenstoff (DLC): Kann auf Karbid-konischen Fräsern verwendet werden und bietet extreme Härte und sehr niedrige Reibung für spezialisierte Anwendungen, insbesondere bei Nichteisenmetallen.

Mehrschichtbeschichtungen: Die Kombination verschiedener Beschichtungen in Schichten kann die Leistungsmerkmale weiter anpassen.

Zu berücksichtigende Faktoren

Kosten-Nutzen-Verhältnis: Beschichtungen erhöhen die Kosten. Ihre Vorteile sollten dies für konische Fräser aufwiegen, insbesondere wenn verlängerte Werkzeuglebensdauer und Leistung bei schwierigen Materialien von entscheidender Bedeutung sind.

Werkstückmaterial: Das zu bearbeitende Material ist entscheidend. Beschichtungen bieten den größten Nutzen beim Bearbeiten harter, abrasiver Materialien.

Geometrie: Die Beschichtung komplexer Geometrien von konischen Fräsern kann herausfordernd sein. Ungleichmäßige Beschichtungsverteilung könnte die Leistung negativ beeinflussen.

Kugelförmiger Fräser mit konischem Schaft für schräge Flächen und Anfasen.

Fasenfräser mit abgesetztem Schneidenteil für größere Fasenwinkel.

Fräser mit kugelförmiger Schneide zum Bearbeiten von Freiformflächen.

Fräser mit optimierter Spanabfuhr zur Vermeidung von Werkstückverklebungen.

Konische Fräser zeichnen sich in Anwendungen aus, bei denen ihre einzigartige Form Vorteile bietet:

Formen- und Werkzeugbau:

Luft- und Raumfahrt sowie Automobilindustrie:

Allgemeine Bearbeitung:

Warum konische Fräser unverzichtbar sind

Geneigte Bearbeitung: Das konische Profil ermöglicht die Erstellung von geneigten Merkmalen, die mit Standard-Schaftfräsern nicht erreicht werden können.

Freiraum: Die Verjüngung sorgt für Freiraum bei tieferen Schnitten mit geneigten Seitenwänden.

Fertigbearbeitung: Konische Fräser können sowohl für Schrupp- als auch für Fertigbearbeitungen verwendet werden, je nach Größe des Werkzeugs und der gewünschten Oberflächenqualität.

Wichtige Branchen, die konische Fräser nutzen

Konische Fräser sind unverzichtbare Werkzeuge in Branchen, in denen Präzision, die Fähigkeit zur Bearbeitung geneigter Merkmale und komplexer Seitenwände von entscheidender Bedeutung sind:

Formen- und Werkzeugbau: Eine zentrale Branche für konische Fräser, verwendet für:

Luft- und Raumfahrtindustrie:

Automobilindustrie:

Allgemeine Bearbeitung:

Warum konische Fräser bevorzugt werden

Geneigte Merkmale: Das konische Design ist besonders geeignet für die Bearbeitung von Schlitzen, Seitenwänden und Oberflächen mit Winkeln, die Standard-Fräser nicht erzeugen können.

Freiraum: Die Verjüngung bietet Freiraum für tiefere Schnitte und komplexere geneigte Bearbeitungen.

Vielseitigkeit: Konische Fräser können sowohl für Schrupp- als auch für Fertigbearbeitungen eingesetzt werden, abhängig von der Größe des Werkzeugs und den Bearbeitungsparametern.

Übliche Maschinentypen

Konische Fräser werden hauptsächlich in CNC-Maschinen eingesetzt, da sie präzise und komplexe Werkzeugwege ausführen können, die das geneigte Profil des Werkzeugs nutzen:

CNC-Bearbeitungszentren: Der häufigste Maschinentyp für konische Fräser.

3-Achs-Fräsmaschinen: Geeignet für grundlegende Bearbeitungen von geneigten Seitenwänden und das Erstellen von Schlitzen.

4- und 5-Achs-Fräsmaschinen: Bieten zusätzliche Rotationsachsen, die noch komplexere Formen, geneigte Merkmale und Hinterschnitte ermöglichen.

Faktoren bei der Maschinenauswahl

Werkstückkomplexität: Die Komplexität der geneigten Merkmale und die erforderliche Anzahl der Achsen bestimmen den Maschinentyp (3-Achs- vs. Multi-Achs-Maschinen).

Werkstückmaterial: Härtere Materialien können robustere und steifere Maschinen erfordern, um die Schnittkräfte zu bewältigen.

Toleranzen: Enge Toleranzen bevorzugen oft CNC-Bearbeitungszentren aufgrund ihrer Präzision, Genauigkeit und Steuerung.

Produktionsvolumen: Spezialisierte, hochvolumige Produktionen können den Einsatz spezieller Maschinen rechtfertigen, die für den Einsatz von konischen Fräsern optimiert sind, obwohl dies seltener vorkommt.

Optimieren Sie Ihre konischen Fräser-Designs mit der Expertise von Baucor

Als weltweit führendes Unternehmen in der Präzisionsbearbeitung versteht Baucor, dass die Erreichung optimaler Ergebnisse mit konischen Fräsern mehr erfordert als nur ein hochwertiges Werkzeug. Während spezialisierte konische Fräser möglicherweise nicht zu unserem Kernangebot gehören, können wir in diesem Bereich auf folgende Weise unterstützen:

Materialberatung: Wir beraten Hersteller und Anwender hinsichtlich der idealen Materialien (Karbid-Sorten usw.), um spezifische Werkstückmaterialien, Leistungsanforderungen und Produktionsvolumen zu berücksichtigen.

Geometrieoptimierung: Unsere Ingenieure können bei folgenden Aspekten beraten:

Beschichtungs-Expertise: Wir beraten zur Eignung von Beschichtungen (TiN, TiAlN, DLC usw.), um die Verschleißfestigkeit, Werkzeuglebensdauer und Leistung in bestimmten Bearbeitungsszenarien zu verbessern.

Bearbeitungsprozess-Unterstützung: Unser Wissen über Materialabtragprozesse hilft uns, Techniken oder Werkzeugmodifikationen vorzuschlagen, die Effizienz und Ergebnisse beim Einsatz von konischen Fräsern optimieren.

Fokus auf Präzision: Baucors Betonung auf Qualität spiegelt sich in der Unterstützung von Herstellern wider, konische Fräser zu entwickeln, die die hohen Standards unserer Kunden erfüllen.

BAUCOR bietet kundenspezifische Fertigungs- und Ingenieurlösungen, die auf Ihre spezifischen Bedürfnisse in verschiedenen Branchen zugeschnitten sind.

BAUCOR's engineers can review your design and provide feedback to improve manufacturability, cost effectiveness, and efficiency.

Wichtige Designelemente und Überlegungen

Schneiddurchmesser: Der Durchmesser am flachen Schneidende bestimmt die kleinste Merkmalsgröße, die das Werkzeug erzeugen kann.

Kegelwinkel: Bestimmt den Freiraum der Seitenwand und die Tiefenfähigkeit. Häufige Winkel reichen von 1 bis 15 Grad, wobei größere Winkel mehr Freiraum für tiefere Schnitte bieten.

Nuten:

Schneidkanten-Geometrie:

Schaftdesign: Stellt einen richtigen Sitz und Steifigkeit im Werkzeughalter sicher. Häufige Typen sind gerade Schäfte und Weldon-Schaft.

Material: Wolframkarbid (verschiedene Sorten) ist Standard wegen seiner Verschleißfestigkeit und Steifigkeit. HSS kann in speziellen Anwendungen mit weicheren Materialien verwendet werden.

Entwurfsfaktoren, die durch die Anwendung beeinflusst werden

Werkstückmaterial: Härtere Materialien erfordern zähere Karbid-Sorten, möglicherweise andere Beschichtungen und können angepasste Geometrien für optimales Schneiden erfordern.

Merkmalskomplexität: Die Form, Tiefe und Winkel der Merkmale beeinflussen den Schneiddurchmesser, den Kegelwinkel und das Gesamtdesign des Werkzeugs.

Toleranzanforderungen: Enge Toleranzen können spezifische Geometrien, Materialien und einen Fokus auf die Maschinensteifigkeit erfordern.

Produktionsvolumen: Beeinflusst Material- und Beschichtungswahl zur Optimierung der Standzeit und Kosten-Effizienz in einem bestimmten Produktionsumfeld.