ERLEBEN SIE DEN UNTERSCHIED: BAUCORS REIBAHLEN LIEFERN UNÜBERTROFFENE PRÄZISION UND LEISTUNG.

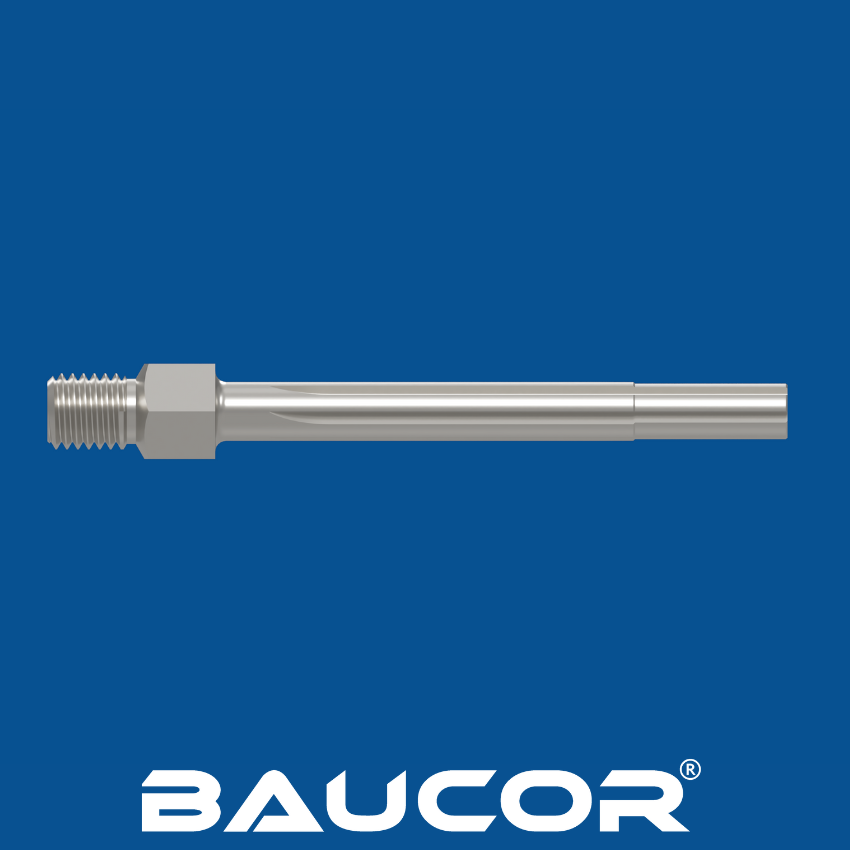

Reibahle

Allgemeiner Begriff für ein Werkzeug zur Feinbearbeitung von Bohrungen.

ERLEBEN SIE DEN UNTERSCHIED: BAUCORS REIBAHLEN LIEFERN UNÜBERTROFFENE PRÄZISION UND LEISTUNG.

Wie pilotierte Reibahlen funktionieren

Pilotierte Reibahlen sind Schneidwerkzeuge, die verwendet werden, um bestehende Löcher mit hoher Präzision und Genauigkeit zu erweitern und zu glätten. Ihr charakteristisches Merkmal ist der Pilot, eine zylindrische Verlängerung am vorderen Ende, die die Reibahle führt und sicherstellt, dass sie innerhalb des vorhandenen Lochs zentriert bleibt.

Design

Im Wesentlichen bietet der Pilot eine unerschütterliche Führung, während die Schneidkanten den präzisen Materialabtrag durchführen, was zu einem Loch führt, das sowohl genau dimensioniert als auch perfekt ausgerichtet ist.

Certainly, here's the German translation of the text:

Körper: Der Körper verbindet den Pilot und die Schneiden und sorgt für Stabilität und Unterstützung während des Betriebs.

Schaft: Der Schaft ist der Teil, der an der Maschine oder dem Werkzeughalter befestigt wird.

Schneidvorgang:

Die Herstellung von pilotierten Reibahlen beinhaltet eine Reihe präziser Schritte, die jeweils die Genauigkeit, Haltbarkeit und Leistung des Werkzeugs sicherstellen:

Materialauswahl:

Schneiden:

Drehen und Fräsen:

Wärmebehandlung:

Schleifen und Endbearbeitung:

Beschichtung (optional):

Montage (für abnehmbare Piloten):

Qualitätskontrolle:

Zusätzliche Überlegungen:

Durch das Verständnis des Herstellungsprozesses und der Designüberlegungen können Anwender die am besten geeignete pilotierte Reibahle für ihre spezifischen Bedürfnisse auswählen und so optimale Leistung, Präzision und Langlebigkeit gewährleisten.

Baucor bietet eine umfassende Auswahl an Größen, um verschiedenen Lochdurchmessern und Anwendungen in unterschiedlichen Branchen gerecht zu werden. Die Größen von pilotierten Reibahlen werden typischerweise durch den Durchmesser der Schneiden und den Durchmesser des Pilots angegeben.

Standardgrößen:

Die Standardgrößen der pilotierten Reibahlen von Baucor würden wahrscheinlich einen breiten Bereich abdecken, einschließlich:

Pilotgrößen:

Kundenspezifische Größen:

Allgemeiner Begriff für ein Werkzeug zur Feinbearbeitung von Bohrungen.

Reibahlen mit mehreren hintereinander angeordneten Stufen mit unterschiedlichen Durchmessern, um in einem Arbeitsgang mehrere Durchmesser zu erzeugen.

Spezialisierte Reibahlen zur präzisen Bearbeitung von Patronenlagern in Schusswaffen.

Reibahlen mit spiralförmigen Schneiden, die nach links gewunden sind, um Späne nach oben aus der Bohrung zu fördern.

Gesenkte Reibahlen werden aus Materialien hergestellt, die aufgrund ihrer Härte, Verschleißfestigkeit und Fähigkeit, während des Bearbeitungsprozesses eine scharfe Schneidkante zu erhalten, ausgewählt werden. Hier ist eine umfassende Liste möglicher Materialien, die für ihre Konstruktion verwendet werden:

Gängige Materialien:

Weniger gängige Materialien:

Beschichtungsmaterialien:

Zusätzlich zum Grundmaterial können gesenkte Reibahlen mit verschiedenen Materialien beschichtet werden, um ihre Leistung weiter zu verbessern:

Die Auswahl des geeigneten Materials und der geeigneten Beschichtung für eine gesenkte Reibahlen hängt von mehreren Faktoren ab, darunter:

Die Beratung durch einen Werkzeugexperten oder Reibahlenhersteller kann Ihnen bei der Auswahl des richtigen Materials und der richtigen Beschichtung für Ihre spezifischen Bedürfnisse helfen.

Reibahlen mit rechtsgängiger Spirale, die Späne beim Reiben nach hinten aus dem Loch fördern, ideal für Sacklochbearbeitung.

Reibahlen mit einstellbaren Schneiden, um den Durchmesser innerhalb eines bestimmten Bereichs anzupassen.

Reibahlen, die mehrere Bearbeitungsschritte in einem Werkzeug vereinen, z.B. Vorbohren und Reiben.

Reibahlen mit geraden Nuten, die für eine Vielzahl von Materialien geeignet sind, aber möglicherweise eine schlechtere Spanabfuhr haben als Spiralreibahlen.

Beschichtungen, die auf gesenkte Reibahlen aufgebracht werden, verbessern deren Leistung, Verschleißfestigkeit und Lebensdauer erheblich. Hier ist eine umfassende Liste von Beschichtungen, die häufig auf gesenkten Reibahlen verwendet werden:

PVD-Beschichtungen (Physical Vapor Deposition):

CVD-Beschichtungen (Chemical Vapor Deposition):

Andere Beschichtungen:

Die richtige Beschichtung auswählen:

Die beste Beschichtung für eine gesenkte Reibahlen hängt von mehreren Faktoren ab:

Gesenkte Reibahlen sind vielseitige Werkzeuge, die in einer Vielzahl von Branchen und Anwendungen eingesetzt werden, in denen eine präzise Lochausrichtung und -bearbeitung entscheidend sind. Hier ist eine Aufschlüsselung ihrer häufigsten Anwendungen:

Automobilindustrie:

Luft- und Raumfahrtindustrie:

Fertigungsindustrie:

Herstellung medizinischer Geräte:

Andere Anwendungen:

Vorteile von gesenkten Reibahlen:

Gesenkte Reibahlen sind unschätzbare Werkzeuge in Branchen, in denen Präzision und Genauigkeit entscheidend sind, um die richtige Passform, Funktion und Langlebigkeit verschiedener Komponenten und Baugruppen zu gewährleisten.

Gesenkte Reibahlen sind vielseitige Werkzeuge, die in verschiedenen Branchen eingesetzt werden, in denen eine präzise Locherweiterung, -ausrichtung und -bearbeitung entscheidend sind. Hier ist eine Aufschlüsselung der wichtigsten Branchen, die gesenkte Reibahlen verwenden:

Automobilindustrie:

Luft- und Raumfahrtindustrie:

Fertigungsindustrie:

Herstellung medizinischer Geräte:

Öl- und Gasindustrie:

Energiewirtschaft:

Andere Branchen:

Zusammenfassend lässt sich sagen, dass gesenkte Reibahlen wertvolle Werkzeuge in Branchen sind, die hohe Präzision, Genauigkeit und Zuverlässigkeit bei der Lochbearbeitung erfordern. Ihre Fähigkeit, die Ausrichtung beizubehalten und glatte Oberflächen zu erzeugen, macht sie in der Automobil-, Luft- und Raumfahrt-, Fertigungs-, Medizin-, Energie- und anderen Branchen unverzichtbar.

Selbstzentrierende Reibahlen für die Bearbeitung von Bohrungen in der Automobilindustrie, oft mit Kühlmittelzufuhr.

Reibahlen mit konischem Schaft, der eine sichere Klemmung in der Bohrmaschine gewährleistet und ein Durchrutschen verhindert.

Reibahlen zur Herstellung von konischen Bohrungen für Kegelstifte, die zur präzisen Positionierung und Verbindung von Bauteilen verwendet werden.

Reibahlen zur Herstellung von Morsekegeln, einer standardisierten konischen Verbindung für Werkzeuge und Werkstückaufnahmen.

Gesenkte Reibahlen werden mit einer Vielzahl von Maschinen verwendet, die die notwendige Rotationskraft und Stabilität für eine präzise Locherweiterung und -bearbeitung bieten können. Die spezifische Maschine hängt von der Größe und Komplexität des Werkstücks, dem gewünschten Präzisionsgrad und dem Produktionsvolumen ab. Hier sind einige gängige Maschinen, die mit gesenkten Reibahlen verwendet werden:

Zusätzliche Überlegungen:

Durch die Wahl der richtigen Maschine und die Befolgung der richtigen Betriebsverfahren können gesenkte Reibahlen effektiv eingesetzt werden, um präzise, genaue und glatte Löcher in einer Vielzahl von Anwendungen in verschiedenen Branchen zu erzeugen.

Baucor bietet seinen Kunden mehr als nur erstklassige gesenkte Reibahlen. Sie verstehen sich als engagierter Partner für Präzision und Leistung und bieten umfassende Design- und Engineering-Unterstützung, um sicherzustellen, dass Sie die bestmöglichen Ergebnisse in Ihren Anwendungen erzielen.

Design und Engineering Support bei Baucor:

Fazit:

Baucor sieht sich nicht nur als Verkäufer eines Werkzeugs, sondern als Partner, der sich Ihrem Erfolg verpflichtet fühlt. Ihr Engagement für Kundenzufriedenheit und ihr unermüdlicher Fokus auf Qualität machen sie zu einem vertrauenswürdigen Partner in der Fertigungs- und Reparaturindustrie.

BAUCOR bietet kundenspezifische Fertigungs- und Ingenieurlösungen, die auf Ihre spezifischen Bedürfnisse in verschiedenen Branchen zugeschnitten sind.

Die Ingenieure von BAUCOR können Ihr Design überprüfen und Feedback geben, um die Herstellbarkeit, Kosteneffizienz und Effizienz zu verbessern.

Das Design von gesenkten Reibahlen erfordert eine sorgfältige Abwägung mehrerer Faktoren, um sicherzustellen, dass sie genaue, gut ausgerichtete Löcher mit glatten Oberflächen erzeugen und gleichzeitig ihre Schneidfähigkeit im Laufe der Zeit beibehalten. Hier sind die wichtigsten Designrichtlinien:

Pilotdurchmesser und -länge:

Schneidnutdesign:

Schneidenkantengeometrie:

Materialauswahl:

Gesamtlänge und Schaftdesign:

Fase:

Toleranzen:

Durch die Einhaltung dieser Designrichtlinien und die Auswahl geeigneter Materialien und Beschichtungen können Hersteller hochwertige gesenkte Reibahlen herstellen, die eine präzise, genaue und zuverlässige Lochbearbeitung für eine Vielzahl von Anwendungen bieten.