ERLEBEN SIE DIE ZUKUNFT DER ARMATURENTECHNOLOGIE MIT BAUCOR:

NAHTLOSE LÖSUNGEN, DIE IHR TÄGLICHES UMGANGEN MIT WASSER VERÄNDERN

ERLEBEN SIE DIE ZUKUNFT DER ARMATURENTECHNOLOGIE MIT BAUCOR:

NAHTLOSE LÖSUNGEN, DIE IHR TÄGLICHES UMGANGEN MIT WASSER VERÄNDERN

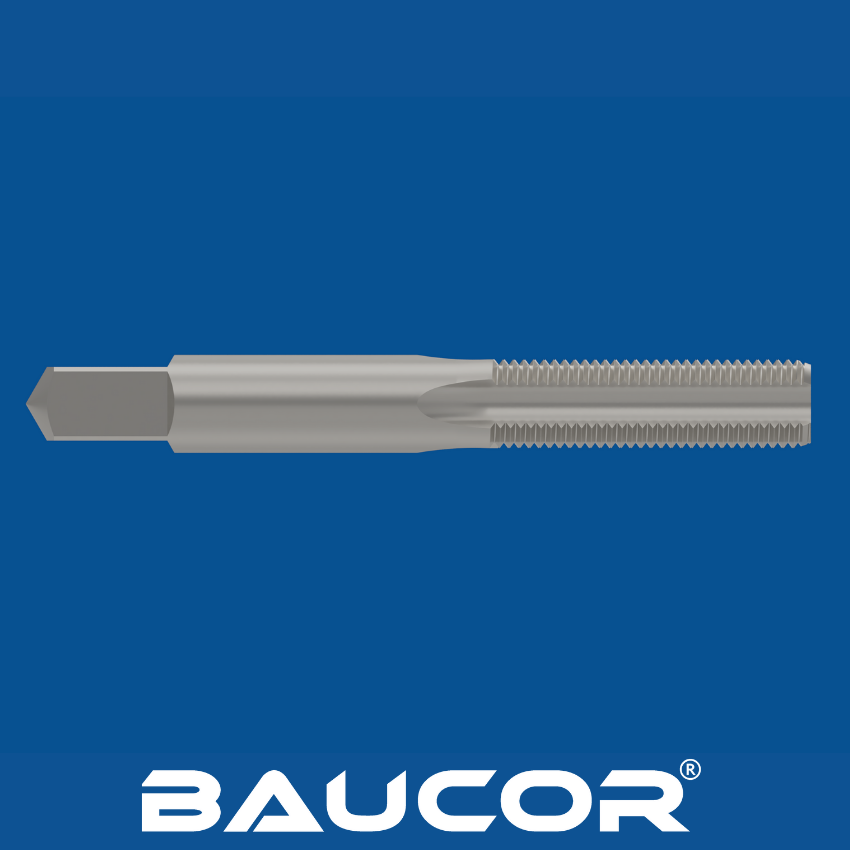

Gewindebohrer für Grundlöcher: Gewindeschneiden bis zum Boden von Sacklöchern

Gewindebohrer für Grundlöcher, auch bekannt als Sacklochgewindebohrer, sind Schneidwerkzeuge, die zum Erstellen von Gewinden in Sacklöchern entwickelt wurden. Sacklöcher sind Löcher, die nicht vollständig durch ein Werkstück gehen. Ihr einzigartiges Design ermöglicht es ihnen, Gewinde bis zum Boden des Lochs zu schneiden, wodurch ein vollständiger und sicherer Gewindeeingriff gewährleistet wird.

Wie Gewindebohrer für Grundlöcher funktionieren

Volles Gewindeprofil: Im Gegensatz zu anderen Gewindebohrern mit sich verjüngenden Anschnitten haben Gewindebohrer für Grundlöcher ein volles Gewindeprofil, das sich bis zur Spitze erstreckt. Dieses Design ermöglicht es ihnen, Gewinde bis zum Boden eines Sacklochs zu schneiden, ohne dass ein Teil ohne Gewinde verbleibt.

Schneidwirkung: Wie andere Gewindebohrer haben auch Gewindebohrer für Grundlöcher Schneidkanten, die Material vom Werkstück entfernen, um das Gewinde zu formen. Während der Gewindebohrer gedreht und in das Loch eingeführt wird, schneiden die Schneidkanten allmählich Material ab und erzeugen die spiralförmigen Nuten, die das Innengewinde bilden.

Spanabfuhr: Die Nuten zwischen den Schneidkanten dienen dazu, Späne aus dem Loch zu führen. In Sacklöchern werden die Späne in den Nuten gesammelt und dann beim Herausziehen des Gewindebohrers entfernt.

Gewindebohrer für Grundlöcher: Gewindeschneiden bis zum Boden von Sacklöchern

Gewindebohrer für Grundlöcher, auch als Sacklochgewindebohrer bekannt, sind Schneidwerkzeuge, die zum Erstellen von Gewinden in Sacklöchern entwickelt wurden. Sacklöcher sind Löcher, die nicht vollständig durch ein Werkstück gehen. Ihr einzigartiges Design ermöglicht es ihnen, Gewinde bis zum Boden des Lochs zu schneiden, wodurch ein vollständiger und sicherer Gewindeeingriff gewährleistet wird.

Wie Gewindebohrer für Grundlöcher funktionieren

Volles Gewindeprofil: Im Gegensatz zu anderen Gewindebohrern mit sich verjüngenden Anschnitten haben Gewindebohrer für Grundlöcher ein volles Gewindeprofil, das sich bis zur Spitze erstreckt. Dieses Design ermöglicht es ihnen, Gewinde bis zum Boden eines Sacklochs zu schneiden, ohne dass ein Teil ohne Gewinde verbleibt.

Schneidwirkung: Wie andere Gewindebohrer haben auch Gewindebohrer für Grundlöcher Schneidkanten, die Material vom Werkstück entfernen, um das Gewinde zu formen. Während der Gewindebohrer gedreht und in das Loch eingeführt wird, schneiden die Schneidkanten allmählich Material ab und erzeugen die spiralförmigen Nuten, die das Innengewinde bilden.

Vorteile der Verwendung von Gewindebohrern für Grundlöcher:

Anwendungen von Gewindebohrern für Grundlöcher:

Gewindebohrer für Grundlöcher werden in verschiedenen Branchen und Anwendungen eingesetzt, bei denen Sacklöcher mit Gewinde versehen werden müssen, darunter:

Herstellungsprozess von Gewindebohrern für Grundlöcher:

Der Herstellungsprozess für Gewindebohrer für Grundlöcher ähnelt dem anderer Gewindebohrer, mit einigen wesentlichen Unterschieden:

Durch Befolgen dieses sorgfältigen Herstellungsprozesses werden hochwertige Gewindebohrer für Grundlöcher hergestellt, die in der Lage sind, starke und zuverlässige Gewinde in Sacklöchern in verschiedenen Branchen und Anwendungen zu erzeugen.

Als führender Hersteller von Schneidwerkzeugen bietet Baucor eine breite Palette von Größen für Gewindebohrer für Grundlöcher an, um den unterschiedlichen Anforderungen seiner Kunden in verschiedenen Branchen gerecht zu werden. Obwohl ihr spezifischer Produktkatalog variieren kann, können Sie die folgenden Größenbereiche erwarten:

Zöllige Größen (Inch):

Metrische Größen (Millimeter):

Spezialgrößen:

Weitere Überlegungen:

Erhalten genauer Informationen:

Um die genauesten und aktuellsten Informationen zu den spezifischen Größen von Gewindebohrern für Grundlöcher, die von Baucor hergestellt werden, zu erhalten, wird empfohlen:

Durch die Nutzung dieser Ressourcen können Sie sicherstellen, dass Sie die perfekte Baucor Gewindebohrergröße für Ihre Gewindeanwendungen auswählen.

Gewindebohrer für Grundlöcher, die zum Gewindeschneiden der gesamten Tiefe eines Sacklochs ausgelegt sind, werden aus verschiedenen Materialien hergestellt, um unterschiedlichen Anwendungen und Werkstückmaterialien gerecht zu werden. Hier ist eine Liste der möglichen verwendeten Materialien:

Gängige Materialien:

Weniger gebräuchliche Materialien:

Zusätzliche Überlegungen:

Die Wahl des richtigen Materials für einen Gewindebohrer für Grundlöcher hängt von der spezifischen Anwendung, dem Werkstückmaterial, der gewünschten Gewindequalität und Budgetüberlegungen ab. Für die meisten allgemeinen Gewindeschneidarbeiten ist HSS eine geeignete und kostengünstige Wahl. Für härtere Materialien, die Großserienfertigung oder anspruchsvolle Anwendungen können jedoch Kobalt- oder Hartmetallgewindebohrer besser geeignet sein. Die Beratung durch einen sachkundigen Lieferanten oder Hersteller kann Ihnen helfen, das beste Material für Ihre spezifischen Bedürfnisse auszuwählen.

Universell einsetzbarer Gewindebohrer für Durchgangslöcher und Sacklöcher von Hand oder Maschine.

Gewindebohrer mit spiralförmiger Spitze zum Abführen der Späne nach vorne, geeignet für Sacklöcher.

Spezieller Gewindebohrer für die Herstellung von Rohrgewinden, z.B. Whitworth-Rohrgewinde.

Formt das Gewinde durch Kaltverformung anstatt durch Schneiden, erzeugt dadurch festere und genauere Gewinde.

Gewindebohrer für Grundlöcher, die zum Gewindeschneiden der gesamten Tiefe eines Sacklochs ausgelegt sind, werden aus verschiedenen Materialien hergestellt, um unterschiedlichen Anwendungen und Werkstückmaterialien gerecht zu werden. Hier ist eine Liste der möglichen verwendeten Materialien:

Gängige Materialien:

Weniger gebräuchliche Materialien:

Zusätzliche Überlegungen:

Die Wahl des richtigen Materials für einen Gewindebohrer für Grundlöcher hängt von der spezifischen Anwendung, dem Werkstückmaterial, der gewünschten Gewindequalität und Budgetüberlegungen ab. Für die meisten allgemeinen Gewindeschneidarbeiten ist HSS eine geeignete und kostengünstige Wahl. Für härtere Materialien, die Großserienfertigung oder anspruchsvolle Anwendungen können jedoch Kobalt- oder Hartmetallgewindebohrer besser geeignet sein. Die Beratung durch einen sachkundigen Lieferanten oder Hersteller kann Ihnen helfen, das beste Material für Ihre spezifischen Bedürfnisse auszuwählen.

Gewindebohrer für Grundlöcher können mit verschiedenen Beschichtungen versehen werden, um ihre Leistung, Standzeit und Vielseitigkeit zu verbessern. Hier sind die gängigen und spezialisierten Beschichtungen, die verwendet werden:

Gängige Beschichtungen:

Andere Beschichtungen:

Auswahl der richtigen Beschichtung:

Die ideale Beschichtung für einen Gewindebohrer für Grundlöcher hängt von mehreren Faktoren ab, darunter:

Die Beratung durch den Gewindebohrerhersteller oder einen sachkundigen Lieferanten kann Ihnen bei der Auswahl der optimalen Beschichtung für Ihre spezifischen Bedürfnisse helfen.

Kurzer Gewindebohrer für die maschinelle Bearbeitung, oft mit verstärktem Schaft.

Vereint Vor- und Fertigschneider in einem Werkzeug für schnelles Gewindeschneiden in einem Arbeitsgang.

Gewindebohrer mit kurzem Anschnitt zum Ansetzen und Starten des Gewindes.

Gewindebohrer mit wenigen Gängen zum Vorschneiden des Gewindes vor dem Einsatz des Fertigschneiders.

Gewindebohrer für Grundlöcher sind unerlässliche Werkzeuge zum Erstellen von Gewinden in Sacklöchern, eine häufige Anforderung in verschiedenen Branchen und Anwendungen.

Industrielle Anwendungen:

Andere Anwendungen:

Die Vielseitigkeit von Gewindebohrern für Grundlöcher macht sie zu unverzichtbaren Werkzeugen in verschiedenen Branchen und Anwendungen, in denen ein präzises und vollständiges Gewindeschneiden von Sacklöchern erforderlich ist.

Gewindebohrer für Grundlöcher, die zum Schneiden von Gewinden bis zum Boden eines Sacklochs entwickelt wurden, sind wichtige Werkzeuge in verschiedenen Branchen, die präzise und sichere Innengewinde benötigen. Hier ist eine Aufschlüsselung der wichtigsten Branchen, in denen Gewindebohrer für Grundlöcher häufig verwendet werden:

Die Vielseitigkeit von Gewindebohrern für Grundlöcher macht sie zu unverzichtbaren Werkzeugen in zahlreichen Branchen und Anwendungen, in denen ein präzises und vollständiges Gewindeschneiden von Sacklöchern erforderlich ist.

Gewindebohrer für Grundlöcher, die zum Schneiden von Gewinden bis zum Boden eines Sacklochs ausgelegt sind, werden hauptsächlich mit Maschinen verwendet, die eine präzise Steuerung und Stabilität für Gewindeschneidoperationen bieten. Zu diesen Maschinen gehören:

Auswahl der richtigen Maschine:

Die Wahl der Maschine für das Gewindeschneiden mit Grundlochgewindebohrern hängt von mehreren Faktoren ab:

Indem Sie diese Faktoren sorgfältig abwägen, können Sie die am besten geeignete Maschine für Ihre Anwendung mit Gewindebohrern für Grundlöcher auswählen und so eine effiziente und genaue Gewindeherstellung gewährleisten.

Als führender Hersteller von Schneidwerkzeugen bietet Baucor wahrscheinlich eine umfassende Palette an Design- und Engineering-Supportleistungen für seine Gewindebohrer für Grundlöcher an, um Kunden bei der Optimierung ihrer Gewindeschneidprozesse und dem Erreichen der bestmöglichen Ergebnisse zu unterstützen. Diese Dienstleistungen könnten Folgendes umfassen:

Design-Unterstützung:

Technische Unterstützung:

Zusätzliche Dienstleistungen:

Durch die Bereitstellung einer umfassenden Palette von Design- und Engineering-Supportleistungen möchte Baucor ein wertvoller Partner für seine Kunden sein und ihnen helfen, die bestmöglichen Ergebnisse bei ihren Gewindeschneidoperationen zu erzielen.

BAUCOR bietet kundenspezifische Fertigungs- und Ingenieurlösungen, die auf Ihre spezifischen Bedürfnisse in verschiedenen Branchen zugeschnitten sind.

Die Ingenieure von BAUCOR können Ihr Design überprüfen und Feedback geben, um die Herstellbarkeit, Kosteneffizienz und Effizienz zu verbessern.

Gewindebohrer für Grundlöcher, die zum Gewindeschneiden von Sacklöchern bis zu ihrer vollen Tiefe ausgelegt sind, folgen bestimmten Konstruktionsprinzipien, um eine optimale Leistung und Gewindequalität zu gewährleisten:

Volles Gewindeprofil: Der wichtigste Aspekt eines Gewindebohrers für Grundlöcher ist sein volles Gewindeprofil, das sich bis zur Spitze erstreckt. Dieses Design ermöglicht es dem Gewindebohrer, Gewinde bis zum Boden eines Sacklochs zu schneiden, ohne dass ein Teil ohne Gewinde verbleibt.

Schneidengeometrie: Die Schneidkanten von Gewindebohrern für Grundlöcher werden präzise geschliffen, um die gewünschte Gewindeform zu erzeugen und ein genaues Gewindeschneiden zu gewährleisten. Der Spanwinkel, der Freiwinkel und die Fasenlänge sind sorgfältig gestaltet, um die Schnittleistung zu optimieren, die Reibung zu minimieren und das Risiko eines Gewindebohrerbruchs zu verringern.

Gewindefreiheit: Gewindefreiheit ist der Abstand hinter den Schneidkanten, der einen reibungslosen Spanfluss ermöglicht und die Reibung beim Gewindeschneiden reduziert. Bei Gewindebohrern für Grundlöcher wird der Abstand oft leicht erhöht, um den höheren Schnittkräften gerecht zu werden, die beim Gewindeschneiden bis zum Boden eines Lochs auftreten.

Fasenlänge: Im Gegensatz zu Kegel- oder Vorschneidern haben Gewindebohrer für Grundlöcher eine sehr kurze oder keine Fase. Dies liegt daran, dass sie nicht für ein allmähliches Eingreifen des Gewindes, sondern für das Schneiden von Vollgewinden direkt bis zum Boden des Lochs ausgelegt sind.

Materialauswahl: Schnellarbeitsstahl (HSS) ist aufgrund seiner Härte, Hitzebeständigkeit und Fähigkeit, eine scharfe Schneidkante zu erhalten, das gebräuchlichste Material für Gewindebohrer für Grundlöcher. Für härtere Materialien oder die Großserienfertigung kann jedoch Kobaltstahl oder Hartmetall gewählt werden.

Beschichtung: Beschichtungen wie Titannitrid (TiN) oder Titancarbonitrid (TiCN) können aufgetragen werden, um die Härte des Gewindebohrers zu erhöhen, die Reibung zu verringern und die Standzeit zu verlängern. Beschichtungen sind besonders vorteilhaft bei anspruchsvollen Gewindebohranwendungen, bei denen Verschleißfestigkeit entscheidend ist.

Schaftdesign: Gewindebohrer für Grundlöcher haben typischerweise gerade Schäfte, die in Standard-Gewindebohrerhalter passen. Der Schaftdurchmesser sollte für die Gewindebohrergröße und die verwendete Gewindebohrmaschine geeignet sein.

Durch die Einhaltung dieser Konstruktionsrichtlinien können Hersteller hochwertige Gewindebohrer für Grundlöcher herstellen, die eine zuverlässige und effiziente Leistung beim Gewindeschneiden von Sacklöchern liefern. Die präzise Kombination aus vollem Gewindeprofil, Schneidengeometrie und Materialauswahl gewährleistet eine optimale Gewindequalität, minimale Reibung und ein geringeres Risiko eines Gewindebohrerbruchs, wodurch Gewindebohrer für Grundlöcher für verschiedene Anwendungen in verschiedenen Branchen unverzichtbar sind.