VON DER MATERIALAUSWAHL BIS ZUR ENDKONTROLLE - BAUCOR STEHT FÜR QUALITÄT IN JEDEM SCHRITT DER BOHRERHERSTELLUNG

VON DER MATERIALAUSWAHL BIS ZUR ENDKONTROLLE - BAUCOR STEHT FÜR QUALITÄT IN JEDEM SCHRITT DER BOHRERHERSTELLUNG

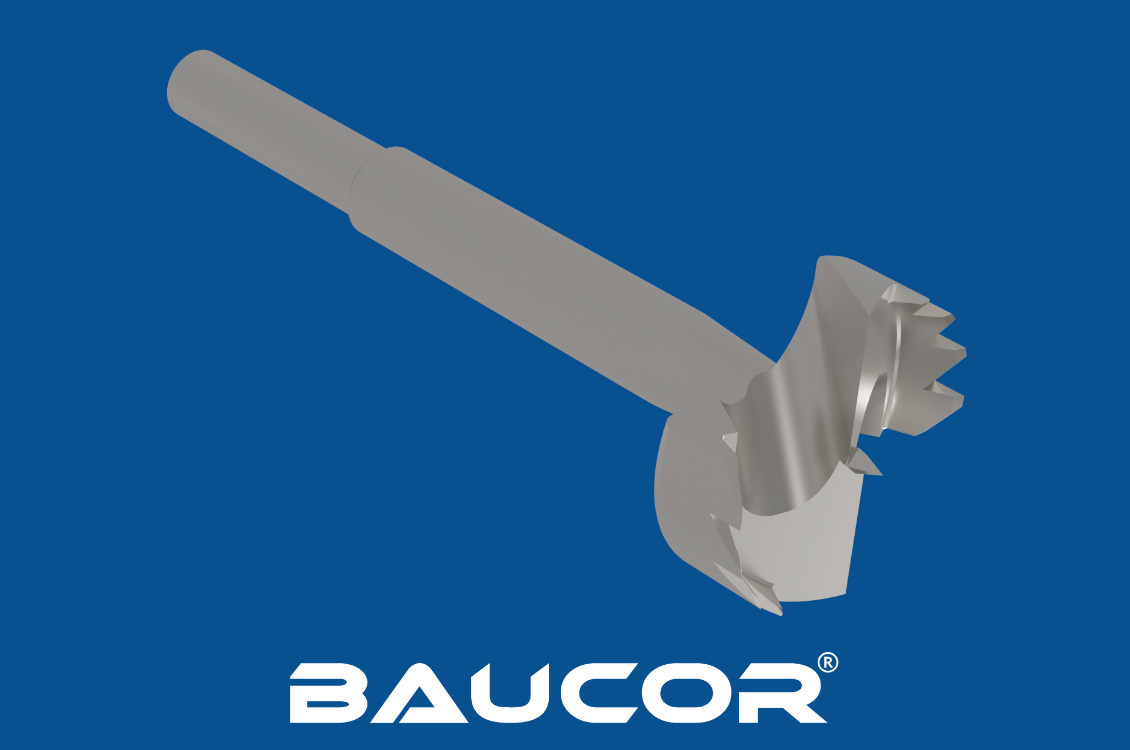

Tieflochbohrer sind spezielle Schneidwerkzeuge für das Bohren tiefer Löcher, d. h. die Lochtiefe ist deutlich größer als der Durchmesser. Diese Bohrer werden häufig in Branchen eingesetzt, in denen präzise und tiefe Löcher erforderlich sind, wie z. B. in der Luft- und Raumfahrt, der Automobilindustrie und der Herstellung medizinischer Geräte.

So funktionieren Tieflochbohrer

Einlippenbohrer unterscheiden sich von herkömmlichen Spiralbohrern durch ihre einzigartige Konstruktion und ihr Kühlmittelzufuhrsystem:

Vorteile von Tieflochbohrern

Die Herstellung von Einlippenbohrern ist ein komplexer und präziser Prozess, der spezielle Techniken und Fachkenntnisse erfordert, um die erforderliche Genauigkeit und Leistung zu erreichen:

Materialauswahl:

Herstellungsverfahren:

Als führender Hersteller von Tieflochbohrern bietet Baucor wahrscheinlich eine große Auswahl an Größen an, um den unterschiedlichen Anforderungen von Branchen gerecht zu werden, die Tieflochbohren erfordern. Während ihr spezifischer Produktkatalog variieren kann, können Sie die folgenden Größenbereiche erwarten:

Durchmesser:

Länge:

Weitere Überlegungen:

So ermitteln Sie die genauen Größen:

Um genaue Informationen zu den Größen der von Baucor hergestellten Einlippenbohrer zu erhalten, wird Folgendes empfohlen:

Durch die Nutzung dieser Ressourcen können Sie sicherstellen, dass Sie die perfekte Baucor-Tieflochbohrergröße für Ihre Tieflochbohranforderungen auswählen.

Einlippenbohrer werden aus einer Kombination von Materialien hergestellt, die aufgrund ihrer spezifischen Eigenschaften ausgewählt wurden, um eine optimale Leistung beim Tieflochbohren zu gewährleisten:

Schneidtipp:

Bohrkörper (Schaft):

Internes Kühlmittelrohr:

Optionale Beschichtungen:

Durch die Auswahl geeigneter Materialien und Beschichtungen für jede Komponente können Hersteller Tieflochbohrer herstellen, die für bestimmte Tieflochbohranwendungen optimiert sind und Präzision, Genauigkeit und lange Lebensdauer gewährleisten.

Beschichtungen für Tieflochbohrer verbessern die Leistung, die Standzeit und die Bohrleistung insgesamt erheblich. Hier sind die üblichen und speziellen Beschichtungen, die zur Verbesserung von Tieflochbohrern verwendet werden:

Gängige Beschichtungen:

Spezialbeschichtungen:

Auswahl der richtigen Beschichtung:

Die ideale Beschichtung für einen Tieflochbohrer hängt von mehreren Faktoren ab, unter anderem:

Eine Beratung durch den Hersteller von Tieflochbohrern oder einen sachkundigen Lieferanten kann Ihnen dabei helfen, die optimale Beschichtung für Ihre spezifischen Anforderungen auszuwählen. Indem Sie das Material, die Bohrbedingungen und die gewünschte Standzeit berücksichtigen, können Sie sicherstellen, dass Ihre Tieflochbohrer die bestmögliche Leistung und Langlebigkeit bieten.

Tieflochbohrer sind Spezialwerkzeuge zum Bohren tiefer, präziser Löcher in einer Vielzahl von Materialien. Ihr einzigartiges Design und ihre Fähigkeiten machen sie in zahlreichen Branchen und Anwendungen unverzichtbar:

Branchen:

Spezifische Anwendungen:

Tieflochbohrer sind unverzichtbare Werkzeuge in Branchen, in denen hohe Präzision, Genauigkeit und Effizienz beim Tieflochbohren gefordert sind. Ihre Fähigkeit, tiefe, gerade Löcher mit hervorragender Oberflächengüte zu erzeugen, macht sie in verschiedenen Fertigungs- und Maschinenbauanwendungen unverzichtbar.

Tieflochbohrer sind unverzichtbare Werkzeuge in Branchen, in denen tiefe, präzise Löcher mit glatten Oberflächen erforderlich sind. Dies sind die wichtigsten Branchen, in denen Tieflochbohrer zum Einsatz kommen:

Aufgrund ihrer Vielseitigkeit und Präzision sind Tieflochbohrer in den Branchen von unschätzbarem Wert, in denen die Qualität und Genauigkeit tiefer Löcher für die Leistung, Sicherheit und Langlebigkeit des Produkts von entscheidender Bedeutung sind.

Einlippenbohrer sind speziell für den Einsatz mit Spezialmaschinen konzipiert, die für das Tieflochbohren optimiert sind:

Die Wahl der richtigen Maschine zum Tiefbohren hängt von verschiedenen Faktoren ab:

Wenn Sie Tiefbohren für Ihre Anwendung in Betracht ziehen, empfiehlt es sich, sich an Werkzeugmaschinenhersteller oder Experten zu wenden, um die für Ihre spezifischen Anforderungen am besten geeignete Maschine zu ermitteln. Sie können Sie bei der Maschinenauswahl, der Werkzeugausstattung und der Prozessoptimierung beraten, um die gewünschten Ergebnisse bei Ihren Tiefbohrvorgängen zu erzielen.

Als führender Hersteller von Tieflochbohrern bietet Baucor wahrscheinlich eine umfassende Palette an Design- und Engineering-Supportleistungen an, um sicherzustellen, dass die Kunden bei ihren Tieflochbohranwendungen optimale Leistung und Effizienz erzielen. Diese Dienstleistungen könnten Folgendes umfassen:

Kundenspezifisches Tiefbohrerdesign:

Unser Team aus erfahrenen Ingenieuren kann gemeinsam mit Kunden maßgeschneiderte Tieflochbohrer entwickeln, die auf spezielle Anforderungen zugeschnitten sind. Dazu gehört die Optimierung der Bohrgeometrie, wie Spitzenwinkel, Schneidenhöhe und Randbreite, um sie an das jeweilige zu bohrende Material und die gewünschten Locheigenschaften anzupassen.

Materialauswahl und Beschichtungskompetenz:

Baucor kann Kunden bei der Auswahl des am besten geeigneten Materials und der am besten geeigneten Beschichtung für ihre Tieflochbohrer unterstützen und dabei Faktoren wie das Werkstückmaterial, die Bohrbedingungen und die gewünschte Standzeit berücksichtigen. Sie können Materialien wie Vollhartmetall, hartmetallbestückten Stahl oder andere Spezialmaterialien sowie Beschichtungen wie TiN, TiCN oder AlTiN empfehlen, um Leistung und Haltbarkeit zu verbessern.

Prozessoptimierung beim Tieflochbohren:

Die Ingenieure von Baucor können die aktuellen Bohrprozesse eines Kunden analysieren und Verbesserungen vorschlagen, um die Effizienz zu steigern, den Werkzeugverschleiß zu verringern und die Gesamtproduktivität zu verbessern. Dies kann die Optimierung von Schnittparametern wie Spindeldrehzahl, Vorschubgeschwindigkeit und Kühlmitteldruck sowie die Empfehlung alternativer Werkzeuge oder Strategien umfassen.

Fehlerbehebung und technischer Support:

Baucor bietet umfassenden technischen Support für alle Probleme, die Kunden mit ihren Tieflochbohrern haben. Dazu gehören Fehlerbehebung vor Ort, Fernunterstützung und Zugriff auf eine Wissensdatenbank mit technischen Ressourcen und Anleitungen zur Fehlerbehebung.

Aus- und Weiterbildung:

Baucor bietet Schulungsprogramme oder Workshops an, um Kunden über die ordnungsgemäße Verwendung und Wartung von Tieflochbohrern zu informieren. Dies kann den Bedienern helfen, die Lebensdauer des Werkzeugs zu maximieren, die Bohrleistung zu verbessern und bessere Ergebnisse zu erzielen.

Anwendungsspezifische Lösungen:

Baucor verfügt möglicherweise über Fachwissen in bestimmten Branchen oder Anwendungen, die Tieflochbohren erfordern, wie etwa in der Luft- und Raumfahrt, der Automobilindustrie oder bei medizinischen Geräten. Das Unternehmen kann dieses Wissen nutzen, um maßgeschneiderte Lösungen anzubieten, die den einzigartigen Herausforderungen dieser Branchen gerecht werden.

Forschung und Entwicklung:

Baucor investiert wahrscheinlich in Forschung und Entwicklung, um seine Tieflochbohrtechnologie kontinuierlich zu verbessern und innovative Lösungen für Herausforderungen beim Tieflochbohren zu entwickeln. Sie arbeiten möglicherweise mit Kunden an Forschungsprojekten zusammen oder bieten Betatestmöglichkeiten für neue Produkte an.

Durch das Angebot einer umfassenden Palette an Design- und Engineering-Supportleistungen kann Baucor seinen Kunden dabei helfen, den Wert und die Leistung ihrer Einlippenbohrmaschinen zu maximieren, was letztendlich zu einer verbesserten Produktivität, geringeren Kosten und einer verbesserten Produktqualität führt.

BAUCOR bietet kundenspezifische Fertigungs- und Ingenieurlösungen, die auf Ihre spezifischen Bedürfnisse in verschiedenen Branchen zugeschnitten sind.

Die Ingenieure von BAUCOR können Ihr Design überprüfen und Feedback geben, um die Herstellbarkeit, Kosteneffizienz und Effizienz zu verbessern.

Das Design von Tieflochbohrern ist entscheidend für optimale Leistung, Präzision und Effizienz bei Tieflochbohranwendungen. Hier sind die wichtigsten Designrichtlinien, an die sich Hersteller halten:

Spitzenwinkel: Der Winkel an der Spitze des Bohrers, normalerweise etwa 130 Grad, beeinflusst die Spanbildung und die Schnittkräfte.

Randbreite: Die Breite der flachen Oberfläche hinter der Schneide, die den Spanfluss und die Schnittstabilität beeinflusst.

Lippenhöhe: Der Höhenunterschied zwischen den beiden Schneidkanten, der sich auf die Spandicke und die Schnittkräfte auswirkt.

Durch die Einhaltung dieser Konstruktionsrichtlinien können Hersteller hochwertige Tieflochbohrer herstellen, die präzise, gerade und tiefe Löcher mit hervorragender Oberflächengüte liefern. Dies gewährleistet optimale Leistung und Langlebigkeit bei anspruchsvollen Tieflochbohranwendungen in verschiedenen Branchen.