ERZIELEN SIE EINWANDFREIE LOCHBEARBEITUNG MIT BAUCORS PRÄZISIONS-REIBAHLEN.

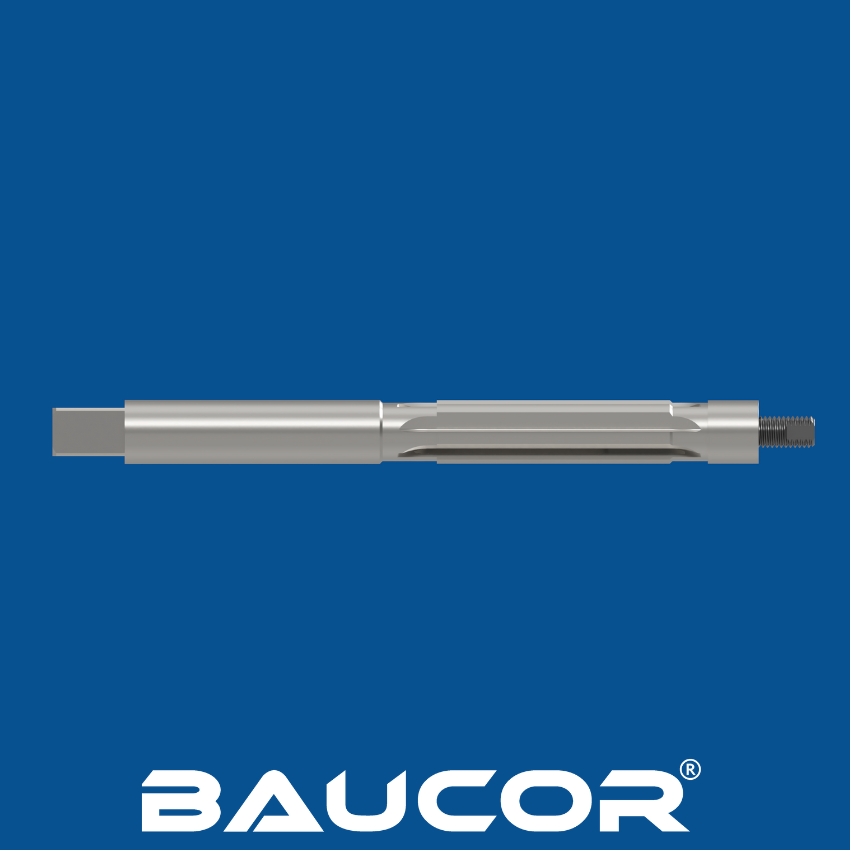

Reibahle

Allgemeiner Begriff für ein Werkzeug zur Feinbearbeitung von Bohrungen.

ERZIELEN SIE EINWANDFREIE LOCHBEARBEITUNG MIT BAUCORS PRÄZISIONS-REIBAHLEN.

Expansionsreibahle sind vielseitige Schneidwerkzeuge, die dazu dienen, bereits vorhandene Löcher in verschiedenen Materialien präzise zu erweitern. Sie bieten eine kostengünstige und effiziente Möglichkeit, genaue Lochabmessungen und glattere Oberflächen zu erzielen.

Wie Expansionsreibahle funktionieren:

Konstruktion: Expansionsreibahle haben typischerweise mehrere Nuten (Schneiden) und eine konische Einstellschraube oder -mutter. Einige haben Schlitze zwischen den Nuten, um Späne abzuführen.

Einstellung: Die Einstellschraube ermöglicht eine präzise Kontrolle über den Durchmesser der Reibahle. Durch Anziehen oder Lösen der Schraube kann der Benutzer die Reibahle erweitern oder zusammenziehen, um sie an die gewünschte Lochgröße anzupassen.

Schneidvorgang: Wenn die Reibahle im Loch gedreht wird, greifen die Nuten in das Material ein und entfernen nach und nach kleine Mengen, um den Lochdurchmesser zu vergrößern. Die konische Form der Reibahle gewährleistet einen gleichmäßigen und kontrollierten Schneidvorgang.

Nachschärfen: Expansionsreibahle können mehrmals nachgeschärft werden, indem die Schraube eingestellt wird, um den Verschleiß an den Schneidkanten auszugleichen. Dies verlängert ihre Lebensdauer und reduziert die Notwendigkeit häufiger Austausche.

Die Herstellung von Expansionsreibahle umfasst eine Reihe präziser Bearbeitungs- und Wärmebehandlungsschritte, um ihre Haltbarkeit, Genauigkeit und Schneidleistung zu gewährleisten. Hier ist ein Überblick über den typischen Herstellungsprozess:

Materialauswahl:

Rohlingsvorbereitung:

Drehen und Fräsen:

Wärmebehandlung:

Schleifen und Endbearbeitung:

Inspektion und Qualitätskontrolle:

Kennzeichnung und Verpackung:

Der Herstellungsprozess von Expansionsreibahle erfordert spezialisiertes Wissen, Präzisionsbearbeitungsfähigkeiten und strenge Qualitätskontrollmaßnahmen, um die Herstellung hochwertiger Werkzeuge zu gewährleisten, die in verschiedenen Anwendungen eine genaue und zuverlässige Leistung liefern.

Baucor, ein renommierter Hersteller von Schneidwerkzeugen, bietet eine breite Palette von Expansionsreibahle-Größen an, um verschiedenen Anwendungen gerecht zu werden. Obwohl ihr spezifisches Angebot variieren kann, finden Sie hier einen allgemeinen Überblick über die gängigen Größenbereiche, die Sie typischerweise bei Baucor oder ähnlichen Herstellern finden können:

Metrische Größen:

Zollgrößen:

Allgemeiner Begriff für ein Werkzeug zur Feinbearbeitung von Bohrungen.

Reibahlen mit mehreren hintereinander angeordneten Stufen mit unterschiedlichen Durchmessern, um in einem Arbeitsgang mehrere Durchmesser zu erzeugen.

Spezialisierte Reibahlen zur präzisen Bearbeitung von Patronenlagern in Schusswaffen.

Use this section to welcome customers to your store, say a bit about your brand, or share news.

Die Wahl des Materials für Expansionsreibahle spielt eine entscheidende Rolle für ihre Leistung, Haltbarkeit und Eignung für bestimmte Anwendungen. Hier ist ein detaillierter Blick auf die verschiedenen Materialien, die bei ihrer Konstruktion verwendet werden:

Gängige Materialien:

Das am häufigsten verwendete Material für Expansionsreibahle.

Bietet ausgezeichnete Härte, Verschleißfestigkeit und Hitzebeständigkeit.

Geeignet zum Reiben der meisten gängigen Materialien wie Stahl, Gusseisen, Aluminium und Kunststoffe.

Es sind verschiedene HSS-Sorten erhältlich, mit unterschiedlichen Anteilen an Legierungselementen für eine verbesserte Leistung.

Enthält Kobalt für verbesserte Härte und Warmhärte, was höhere Schnittgeschwindigkeiten und verbesserte Verschleißfestigkeit ermöglicht.

Ideal zum Reiben härterer Materialien wie Edelstahl, Titanlegierungen und hitzebeständiger Legierungen.

Extrem hart und verschleißfest, bietet im Vergleich zu HSS eine überlegene Schneidleistung und Werkzeugstandzeit.

Wird für hochproduktive Reibvorgänge an abrasiven Materialien, gehärteten Stählen und exotischen Legierungen verwendet.

Hartmetallbestückte Reibahle sind für bestimmte Anwendungen eine kostengünstige Alternative zu Vollhartmetall.

Spezialisierte Materialien:

Bietet eine verbesserte Mikrostruktur und Eigenschaften im Vergleich zu herkömmlichem HSS.

Bietet verbesserte Zähigkeit, Verschleißfestigkeit und Warmhärte.

Geeignet für anspruchsvolle Anwendungen und höhere Schnittgeschwindigkeiten.

Eine Kombination aus Keramik und Metall, die hohe Härte, Verschleißfestigkeit und Hitzebeständigkeit bietet.

Wird für das Hochgeschwindigkeitsreiben von gehärteten Stählen und Gusseisen verwendet.

Diamantbeschichtungen bieten außergewöhnliche Härte und Verschleißfestigkeit.

Wird zum Reiben abrasiver Materialien wie Graphit, Glasfaser und Verbundwerkstoffen verwendet.

Zusätzliche Überlegungen:

Beschichtungen wie Titannitrid (TiN), Titancarbonitrid (TiCN) und Aluminiumtitannitrid (AlTiN) können angewendet werden, um die Verschleißfestigkeit, Schmierfähigkeit und Werkzeugstandzeit zu verbessern.

Kryogene Behandlung kann auch verwendet werden, um die Mikrostruktur und die Eigenschaften des Reibahlematerials zu verbessern.

Für bestimmte Branchen und Materialien können spezielle Reibahlematerialien verfügbar sein, wie zum Beispiel:

Die Wahl des Materials für eine Expansionsreibahle hängt von mehreren Faktoren ab, darunter:

Indem Sie diese Faktoren sorgfältig berücksichtigen und das geeignete Material auswählen, können Sie optimale Leistung, Haltbarkeit und Kosteneffizienz bei Ihren Reibvorgängen gewährleisten.

Reibahlen mit rechtsgängiger Spirale, die Späne beim Reiben nach hinten aus dem Loch fördern, ideal für Sacklochbearbeitung.

Reibahlen mit einstellbaren Schneiden, um den Durchmesser innerhalb eines bestimmten Bereichs anzupassen.

Reibahlen, die mehrere Bearbeitungsschritte in einem Werkzeug vereinen, z.B. Vorbohren und Reiben.

Reibahlen mit geraden Nuten, die für eine Vielzahl von Materialien geeignet sind, aber möglicherweise eine schlechtere Spanabfuhr haben als Spiralreibahlen.

Beschichtungen spielen eine entscheidende Rolle bei der Verbesserung der Leistung, Werkzeugstandzeit und Gesamteffektivität von Expansionsreibahle. Sie bieten eine verbesserte Schmierfähigkeit, reduzieren die Reibung und erhöhen die Verschleißfestigkeit, was einen gleichmäßigeren Schneidvorgang und eine längere Werkzeugstandzeit ermöglicht. Hier ist eine umfassende Liste von Beschichtungen, die üblicherweise auf Expansionsreibahle verwendet werden:

PVD-Beschichtungen (Physikalische Gasphasenabscheidung):

Die gebräuchlichste Beschichtung für allgemeine Reibarbeiten.

Goldfarbene Oberfläche.

Bietet hervorragende Härte, Verschleißfestigkeit und reduzierte Reibung.

Geeignet zum Reiben der meisten gängigen Materialien, einschließlich Stahl, Gusseisen, Aluminium und Kunststoffen.

Härter und verschleißfester als TiN.

Silbergraue oder dunkelgraue Oberfläche.

Ideal zum Reiben abrasiver Materialien, gehärteter Stähle und Edelstahl.

Bietet im Vergleich zu TiN und TiCN eine überlegene Härte und Hitzebeständigkeit.

Violette oder lila Farbe.

Ideal für Hochgeschwindigkeitsreiben, Trockenreiben und Reiben von schwer zu bearbeitenden Materialien.

Bietet ausgezeichnete thermische Stabilität und Oxidationsbeständigkeit.

Hellgraue oder dunkelgraue Farbe.

Ideal für Hochtemperatur-Reibanwendungen und das Reiben von Titanlegierungen.

Bietet eine gute Haftung auf dem Substrat und hervorragende Korrosionsbeständigkeit.

Silbergraue Farbe.

Geeignet zum Reiben von korrosiven Materialien und für Nassreib-Anwendungen.

CVD-Beschichtungen (Chemische Gasphasenabscheidung):

Bietet hervorragende Verschleißfestigkeit, thermische Stabilität und chemische Inertheit.

Klare oder weiße Farbe.

Geeignet für Hochgeschwindigkeitsreiben, Trockenreiben und Reiben von abrasiven Materialien.

Andere Beschichtungen:

Bietet einen extrem niedrigen Reibungskoeffizienten und hervorragende Verschleißfestigkeit.

Schwarze oder dunkelgraue Farbe.

Ideal zum Reiben von Nichteisenmetallen, Kunststoffen und Verbundwerkstoffen.

Das härteste bekannte Material, das eine unübertroffene Verschleißfestigkeit bietet.

Wird zum Reiben extrem abrasiver Materialien wie Graphit, Glasfaser und Keramik verwendet.

Auswahl der richtigen Beschichtung:

Die Auswahl der optimalen Beschichtung für Ihre Expansionsreibahle hängt von mehreren Faktoren ab, darunter:

Indem Sie diese Faktoren sorgfältig bewerten und die geeignete Beschichtung auswählen, können Sie die Leistung, Haltbarkeit und Kosteneffizienz Ihrer Expansionsreibahle erheblich verbessern.

Expansionsreibahle sind vielseitige Werkzeuge, die in zahlreichen Branchen und Anwendungen eingesetzt werden, in denen eine präzise Locherweiterung und -bearbeitung unerlässlich ist. Hier ist eine Aufschlüsselung ihrer häufigsten Anwendungen:

Industrielle Anwendungen

Andere Anwendungen

Vorteile der Verwendung von Expansionsreibahle

Der Einsatz von Expansionsreibahle in diesen Anwendungen bietet mehrere Vorteile

Expansionsreibahle sind unverzichtbare Werkzeuge für Profis und Heimwerker gleichermaßen und bieten eine zuverlässige und effiziente Möglichkeit, eine präzise Locherweiterung und -bearbeitung in verschiedenen Anwendungen zu erreichen.

Expansionsreibahle sind unverzichtbare Werkzeuge in einer Vielzahl von Branchen, in denen eine präzise Locherweiterung und -bearbeitung von entscheidender Bedeutung ist. Ihre Vielseitigkeit und Anpassungsfähigkeit machen sie für verschiedene Anwendungen unerlässlich. Hier sind einige der wichtigsten Branchen, die auf Expansionsreibahle angewiesen sind:

Fertigung und Bearbeitung:

Automobilindustrie:

Luft- und Raumfahrt:

Sanitär- und Rohrleitungsbau:

Andere Branchen:

Diese Liste ist nicht erschöpfend, da Expansionsreibahle in zahlreichen anderen Branchen und spezialisierten Bereichen Anwendung finden. Ihre Anpassungsfähigkeit, Präzision und Kosteneffizienz machen sie zu wertvollen Werkzeugen für Profis und Hobbyisten gleichermaßen.

Selbstzentrierende Reibahlen für die Bearbeitung von Bohrungen in der Automobilindustrie, oft mit Kühlmittelzufuhr.

Reibahlen mit konischem Schaft, der eine sichere Klemmung in der Bohrmaschine gewährleistet und ein Durchrutschen verhindert.

Reibahlen zur Herstellung von konischen Bohrungen für Kegelstifte, die zur präzisen Positionierung und Verbindung von Bauteilen verwendet werden.

Reibahlen zur Herstellung von Morsekegeln, einer standardisierten konischen Verbindung für Werkzeuge und Werkstückaufnahmen.

Expansionsreibahle sind vielseitige Schneidwerkzeuge, die in einer Vielzahl von Maschinen zur präzisen Locherweiterung und -bearbeitung eingesetzt werden können. Hier sind einige der gängigen Maschinen, bei denen Expansionsreibahle Anwendung finden:

Drehmaschinen:

Fräsmaschinen:

Bohrmaschinen:

CNC-Maschinen:

Tragbare Maschinen:

Spezialmaschinen:

Wichtige Überlegungen:

Durch die Auswahl der richtigen Maschine und die Befolgung der richtigen Betriebsverfahren können Expansionsreibahle effektiv eingesetzt werden, um eine präzise und effiziente Locherweiterung in verschiedenen Anwendungen zu erreichen.

Als weltweit führender Anbieter von Schneidwerkzeugen ist Baucor bestrebt, umfassenden Support für unsere Expansionsreibahle zu bieten. Wir möchten, dass unsere Kunden die optimalen Lösungen erhalten, die auf ihre spezifischen Bedürfnisse zugeschnitten sind.

Hier ist, was Sie von unserem Design- und Engineering-Support erwarten können:

Kundenspezifisches Reibahledesign:

Technische Beratung:

Technischer Support:

Durch das Angebot dieser umfassenden Suite von Design-, Engineering- und technischen Supportleistungen geht Baucor über die Rolle eines reinen Schneidwerkzeuglieferanten hinaus. Wir sind Ihr vertrauenswürdiger Partner und setzen uns dafür ein, Ihnen dabei zu helfen, Ihre Fertigungsziele durch optimierte Reiblösungen und unerschütterliche Unterstützung zu erreichen.

BAUCOR bietet kundenspezifische Fertigungs- und Ingenieurlösungen, die auf Ihre spezifischen Bedürfnisse in verschiedenen Branchen zugeschnitten sind.

Die Ingenieure von BAUCOR können Ihr Design überprüfen und Feedback geben, um die Herstellbarkeit, Kosteneffizienz und Effizienz zu verbessern.

Bei der Konstruktion oder Auswahl von Expansionsreibahle müssen mehrere Schlüsselfaktoren berücksichtigt werden, um optimale Leistung, Genauigkeit und Werkzeugstandzeit zu gewährleisten. Hier sind die wesentlichen Designrichtlinien:

Materialauswahl:

Nutendesign:

Reibahlekörperdesign:

Pilotdurchmesser:

Beschichtungsauswahl:

Toleranzen und Oberflächenbeschaffenheit:

Herstellerempfehlungen:

Indem Sie diese Designrichtlinien sorgfältig berücksichtigen und mit einem renommierten Hersteller wie Baucor zusammenarbeiten, können Sie sicherstellen, dass Ihre Expansionsreibahle so konstruiert und hergestellt werden, dass sie die spezifischen Anforderungen Ihrer Anwendung erfüllen und optimale Leistung, Genauigkeit und Langlebigkeit bieten.