FÜR HÖCHSTLEISTUNG ENTWICKELT:

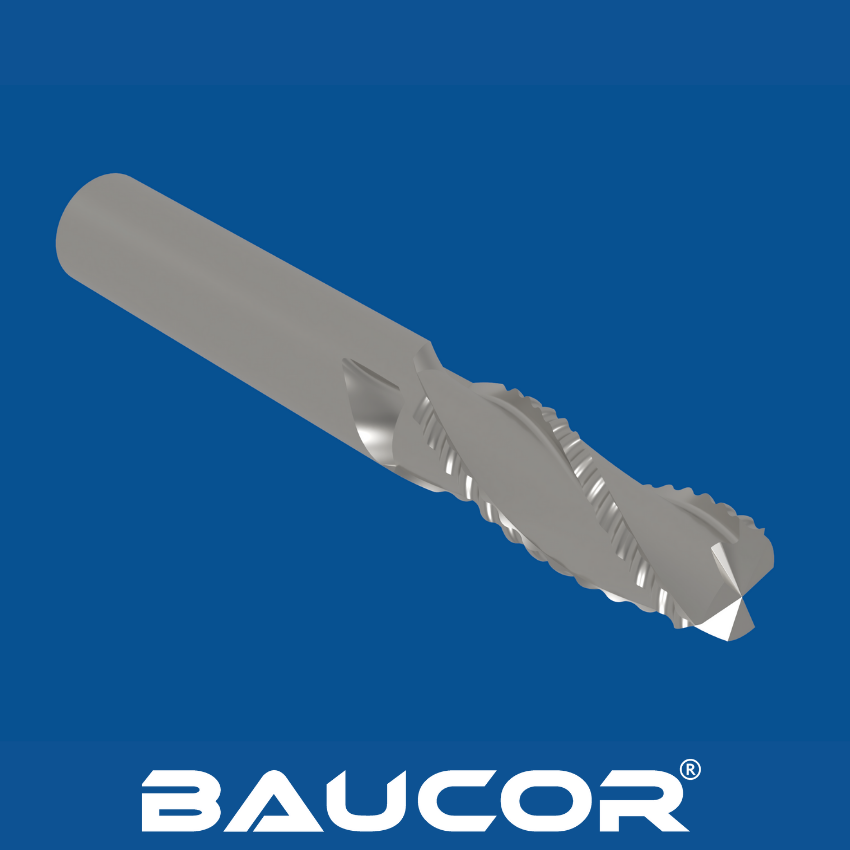

HOCHENTWICKELTE SPANBRECHER-SCHAFTFRÄSER!

Schaftfräser

Vielseitig einsetzbares Werkzeug zum Fräsen von Nuten, Taschen und Konturen.

FÜR HÖCHSTLEISTUNG ENTWICKELT:

HOCHENTWICKELTE SPANBRECHER-SCHAFTFRÄSER!

Was ist ein Spanbrecher-Schaftfräser?

Ein Spanbrecher-Schaftfräser ist ein Schneidwerkzeug mit speziell gestalteten Kerben oder Geometrien entlang seiner Schneidkanten. Diese Kerben oder Merkmale erfüllen einen entscheidenden Zweck:

Wie funktioniert ein Spanbrecher-Schaftfräser?

Spanbrecher-Schaftfräser beginnen typischerweise als Standard-Schaftfräser und durchlaufen zusätzliche Prozesse, um die spanbrechenden Merkmale zu erzeugen:

Überlegungen zur Herstellung von Spanbrecher-Schaftfräsern

Vielseitig einsetzbares Werkzeug zum Fräsen von Nuten, Taschen und Konturen.

Schaftfräser mit angeschliffenen Schneiden für bessere Spanabfuhr und reduzierte Reibung.

Kugelförmiger Fräser mit langem Schaft zum Bearbeiten schwer zugänglicher Stellen.

Kugelförmiger Fräser mit konischem Schaft für schräge Flächen und Anfasen.

Gängige Größen von Spanbrecher-Schaftfräsern

Spanbrecher-Schaftfräser sind in einer Vielzahl von Größen erhältlich, um unterschiedlichen Bearbeitungsanforderungen gerecht zu werden. Hier ist ein allgemeiner Überblick über die wichtigsten Abmessungen:

Baucors Präzisionsfähigkeiten

Obwohl Baucor Spanbrecher-Schaftfräser anbietet, ermöglicht uns unsere Erfahrung in der Zerspanungstechnik, diese potenziell auch selbst herzustellen. Wir legen Wert auf:

Baucor kann Schaftfräser herstellen, um eine Vielzahl von Fräsanwendungen abzudecken, von allgemeinen Fräsaufgaben bis hin zur Erstellung komplizierter Profile und komplexer 3D-Formen.

Schaftfräser sind in einer Vielzahl von Ausführungen erhältlich, wie beispielsweise Schaftfräser mit Eckradius zum Erstellen scharfer Ecken, Kugelschaftfräser für glatte Konturen und Schruppfräser für schnellen Materialabtrag. Baucor kann Schaftfräser in hochspezialisierten Größen und Konfigurationen herstellen, die auf Ihre spezifischen Anforderungen zugeschnitten sind und für Materialien wie Metalle, Kunststoffe und Verbundwerkstoffe geeignet sind. Bitte kontaktieren Sie uns für detaillierte Informationen zu Abmessungen und Anpassungsmöglichkeiten, um Ihre Fräsanforderungen perfekt zu erfüllen.

Gängige Materialien für Spanbrecher-Schaftfräser

Spanbrecher-Schaftfräser verwenden hauptsächlich die gleichen Materialien wie Standard-Schaftfräser, wobei besonderes Augenmerk auf Zähigkeit gelegt wird, um den Belastungen des unterbrochenen Schneidens standzuhalten:

Wolframcarbid:

Die gleichen Beschichtungen, die bei Standard-Schaftfräsern verwendet werden, können auch Spanbrecher-Schaftfräsern erhebliche Vorteile bieten:

Auch wenn Baucor Spanbrecher-Schaftfräser möglicherweise nicht direkt beschichtet, könnten unsere Kenntnisse in der Zerspanungstechnik relevant sein:

Schaftfräser mit konischem Schaft für höhere Drehzahlen und bessere Rundlaufgenauigkeit.

Fasenfräser mit abgesetztem Schneidenteil für größere Fasenwinkel.

Fräser mit kugelförmiger Schneide zum Bearbeiten von Freiformflächen.

Fräser mit optimierter Spanabfuhr zur Vermeidung von Werkstückverklebungen.

Anwendungsbereiche für Spanbrecher-Schaftfräser

Spanbrecher-Schaftfräser eignen sich besonders für Anwendungen, bei denen eine effektive Spankontrolle und -abfuhr für den Bearbeitungserfolg entscheidend sind:

Schlüsselbranchen, die Spanbrecher-Schaftfräser einsetzen

Spanbrecher-Schaftfräser sind unverzichtbare Werkzeuge in Branchen, in denen Präzision, schwer zu bearbeitende Materialien und effizientes Spanmanagement unerlässlich sind:

Warum Spanbrecher-Schaftfräser bevorzugt werden

Spanbrecher-Schaftfräser werden hauptsächlich in CNC-Maschinen eingesetzt, da sie präzise sind und komplexe Werkzeugwege ausführen können, die von einer effektiven Span Kontrolle profitieren:

Faktoren bei der Maschinenauswahl

Als weltweit führendes Unternehmen in der Präzisionsbearbeitung versteht Baucor, dass das Erreichen optimaler Ergebnisse mit Spanbrecher-Schaftfräsern mehr als nur ein Premium-Werkzeug erfordert. Auch wenn spezialisierte Spanbrecher-Schaftfräser möglicherweise nicht zu unserem Kernangebot gehören, können wir diesen Bereich wie folgt unterstützen:

Materialberatung: Wir beraten Hersteller und Anwender bei der Auswahl der idealen Materialien (Hartmetallqualitäten usw.), um spezifischen Werkstückmaterialien, Leistungsanforderungen und Produktionsmengen gerecht zu werden. Spanbrecherdesigns können etwas zähere Materialien erfordern.

Optimierung der Spanbrechergeometrie: Unsere Ingenieure können beraten zu:

Beschichtungsexpertise: Wir beraten zur Eignung von Beschichtungen (TiN, TiAlN, DLC usw.), um die Verschleißfestigkeit, Werkzeugstandzeit und Leistung in spezifischen Bearbeitungsszenarien mit Spanbrecher-Schaftfräsern zu verbessern.

Unterstützung des Bearbeitungsprozesses: Unser Wissen über Materialabtragsprozesse hilft uns, Techniken oder Werkzeugmodifikationen vorzuschlagen, die die Effizienz und Ergebnisse beim Einsatz von Spanbrecher-Schaftfräsern optimieren.

Fokus auf Präzision: Baucors Schwerpunkt auf Qualität bedeutet, dass wir Hersteller bei der Entwicklung von Spanbrecher-Schaftfräsern unterstützen, die den hohen Anforderungen unserer Kunden gerecht werden.

Baucor: Ihre Spezialisten für Spanbrecherleistung

Durch die Partnerschaft mit Baucor erhalten Fachleute Zugang zu:

BAUCOR bietet kundenspezifische Fertigungs- und Ingenieurlösungen, die auf Ihre spezifischen Bedürfnisse in verschiedenen Branchen zugeschnitten sind.

Die Ingenieure von BAUCOR können Ihr Design überprüfen und Feedback geben, um die Herstellbarkeit, Kosteneffizienz und Effizienz zu verbessern.

Wichtige Designelemente und Überlegungen

Schnittdurchmesser: Der Durchmesser am Schneidende bestimmt die kleinste Merkmalgröße, die das Werkzeug erzeugen kann.

Spanbrecher-Typ:

Kerben: Einfache Kerben, die in die Schneidkante geschnitten werden.

Nuten: Tiefere Nuten entlang der Schneidkante sorgen für aggressiveres Spanbrechen.

3D-Geometrien: Komplexe erhabene oder geformte Merkmale an der Schneidkante für maßgeschneiderte Spanbildung.

Spanbrechergröße, -form und -platzierung: Diese Elemente müssen sorgfältig gestaltet werden, um Späne effektiv zu brechen, ohne die Festigkeit der Schneidkante zu beeinträchtigen oder die Spanabfuhr negativ zu beeinflussen.

Anzahl der Nuten: Beeinflusst die Spanlast und die Schnittglätte. Bei Spanbrechern können mehr Nuten erforderlich sein, um die Effizienz der Spanabfuhr aufrechtzuerhalten, insbesondere bei zäheren Materialien.

Helixwinkel: Beeinflusst die Spanabfuhr und die Schneidwirkung.

Schneidkantengeometrie:

Spanwinkel: Häufig werden neutrale oder leicht positive Spanwinkel verwendet, die für die vorgesehenen Werkstückmaterialien optimiert sind.

Freiwinkel: Sorgen für Freiraum und verhindern Reibung.

Schaftdesign: Gewährleistet korrekten Sitz und Steifigkeit in der Werkzeugmaschinenaufnahme. Zu den gängigen Typen gehören gerade Schäfte und Weldon-Schäfte.

Material: Wolframcarbid (verschiedene Qualitäten) ist aufgrund seiner Verschleißfestigkeit und Steifigkeit Standard. Etwas zähere Qualitäten können erforderlich sein, um den Belastungen der Spanbrechermerkmale gerecht zu werden.

Einflussfaktoren des Designs durch Anwendung

Werkstückmaterial: Härtere, zähere Materialien können aggressivere Spanbrecher, zähere Hartmetallqualitäten und möglicherweise andere Beschichtungen erfordern.

Merkmalskomplexität: Die Form und Tiefe der Merkmale beeinflussen das Spanbrecherdesign für eine optimale Spanbildung und -abfuhr.

Toleranzanforderungen: Enge Toleranzen erfordern möglicherweise spezielle Spanbrechergeometrien und einen Fokus auf die Maschinensteifigkeit.

Produktionsvolumen: Beeinflusst die Material- und Beschichtungsauswahl zur Optimierung der Werkzeugstandzeit in einer bestimmten Produktionsumgebung.