BAUCOR: AUF PRÄZISION ENTWICKELT.

JEDES BIT LIEFERT EINWANDFREIE ERGEBNISSE!

BAUCOR: AUF PRÄZISION ENTWICKELT.

JEDES BIT LIEFERT EINWANDFREIE ERGEBNISSE!

Anbohrer sind spezielle Schneidwerkzeuge, die eine präzise konische Vertiefung („Mitte“) in einem Werkstück erzeugen. Dies dient als hochpräziser Ausgangspunkt für nachfolgende Bohrvorgänge und stellt sicher, dass der Bohrer nicht wandert und die richtige Ausrichtung gewährleistet ist.

So funktionieren Punktbohrer

Erstellen der Mitte: Die Maschinenspindel wird eingeschaltet und der Anbohrer mit kontrolliertem Druck in das Werkstück eingeführt. Dabei entsteht eine präzise konische Vertiefung.

Bohren: Der Anbohrer wird durch einen Bohrer der entsprechenden Größe ersetzt, um das endgültige Loch zu bohren, wobei der anfängliche Punkt als präziser Ausgangspunkt dient.

Wichtige Punkte zu Anbohrgeräten

Anbohrer, die genaue Startpunkte für nachfolgende Bohrungen schaffen sollen, erfordern einen präzisen Herstellungsprozess, um ihre Geometrie und Leistung sicherzustellen. Sehen wir uns die wichtigsten Schritte an:

2. Nut- und Spitzenformung: Durch spezielle Schleifverfahren wird die einzigartige Form des Anbohrers erzeugt:

3. Wärmebehandlung (Abschluss):

4. Oberflächenbehandlungen (optional): Hersteller bieten möglicherweise Beschichtungen zur Leistungssteigerung an:

5. Qualitätskontrolle: Strenge Kontrollen sichern die Qualität:

Baucor ist für sein Engagement für Qualität bekannt und stellt Anbohrer in einer umfassenden Auswahl an Größen und Winkeln her, um genaue Startpunkte für verschiedene Bohrvorgänge zu gewährleisten. Unser Fachwissen garantiert Anbohrer, die Präzision und Stabilität ermöglichen.

Gängige Größen für Punktbohrer

Baucor bietet Anbohrer in den gängigsten Winkeln und Größen an, darunter:

Kleine Durchmesser: 1 mm, 1,5 mm, 2 mm, 2,5 mm, 3 mm, 3,15 mm (fast 1/8 Zoll)

Mittlere Durchmesser: 4 mm, 5 mm, 6 mm, 8 mm, 10 mm

Große Durchmesser: 12 mm, 16 mm, 20 mm, 25 mm

90°-Anbohrer

120°-Anbohrer

Andere mögliche Spot-Bohrergrößen

Baucor kann für Sie Bohrer in allen Größen herstellen, von sehr kleinen Größen wie 0,25 mm bis hin zu großen Größen von 38-40 mm, und so ein breites Spektrum an Bohranforderungen abdecken. Bitte kontaktieren Sie uns für die entsprechenden Abmessungen. Baucor kann Bohrer in den speziellsten Größen herstellen, die auf Ihre Bedürfnisse zugeschnitten sind.

Die Materialauswahl für einen Anbohrer spielt eine entscheidende Rolle für seine Leistung, Langlebigkeit und Eignung für verschiedene Werkstückmaterialien. Lassen Sie uns Ihre Optionen genauer betrachten:

Gängige Materialien:

Weniger verbreitete, aber potenziell ideale Materialien

Faktoren, die die Materialauswahl beeinflussen

Anbohrer, deren Aufgabe es ist, präzise Zentrierpunkte zu erzeugen, profitieren von Beschichtungen, die die Verschleißfestigkeit erhöhen, die Reibung verringern und die Spanabfuhr optimieren. Folgendes kann Ihnen begegnen:

Gängige Beschichtungen

Schwarzoxid: Ein grundlegendes und kostengünstiges Angebot zur Oberflächenbehandlung:

Titannitrid (TiN): Die klassische goldfarbene Beschichtung bietet eine vielseitige Verbesserung:

Verschleißfestigkeit: Verlängert die Lebensdauer des Werkzeugs, sodass der Anbohrer auch bei der Arbeit mit abrasiven Materialien seine Zentriergenauigkeit beibehält.

Reduzierte Reibung: Sorgt für einen reibungsloseren Betrieb und weniger Wärmeentwicklung und minimiert so das Risiko einer Verformung des Werkstücks um die Stelle herum.

Spezialbeschichtungen

Titancarbonitrid (TiCN): Hervorragend geeignet zur Reduzierung von Reibung und Fressen:

Diamond-Like Carbon (DLC): Die Option für extreme Leistung:

Unübertroffene Härte: Außergewöhnliche Verschleißfestigkeit für die anspruchsvollsten Materialien oder sehr hohe Produktionsmengen.

Extrem geringe Reibung: Optimiert den Spanfluss und minimiert die Kräfte auf den Anbohrer, was die Genauigkeit und Lebensdauer des Werkzeugs verbessert.

Die richtige Wahl treffen

Wichtige Branchen, die auf Anbohrgeräte angewiesen sind

Fertigung (Allgemein): Eine wichtige Säule in der Fertigung zur Erstellung präziser Startpunkte für nachfolgende Bohrvorgänge. Zu den Anwendungen gehören:

Luft- und Raumfahrt: Strenge Toleranzanforderungen erfordern Anbohrer für die Präzisionsbearbeitung und Montage von Luft- und Raumfahrtkomponenten. Zu den Anwendungen gehören:

Automobilindustrie: Wird bei der Herstellung von Fahrzeugen verwendet:

Zerspanung und Werkzeugbau: Anbohrgeräte spielen in der Maschinenwerkstatt eine vielseitige Rolle:

Wartung und Reparatur (MRO): Anbohrhilfen vereinfachen Reparatur- und Nacharbeitsvorgänge:

Warum Anbohrgeräte unverzichtbar sind

Branchen, in denen Anbohrgeräte unverzichtbar sind

Warum Anbohren?

Anbohrgeräte bieten diesen Branchen mehrere entscheidende Vorteile:

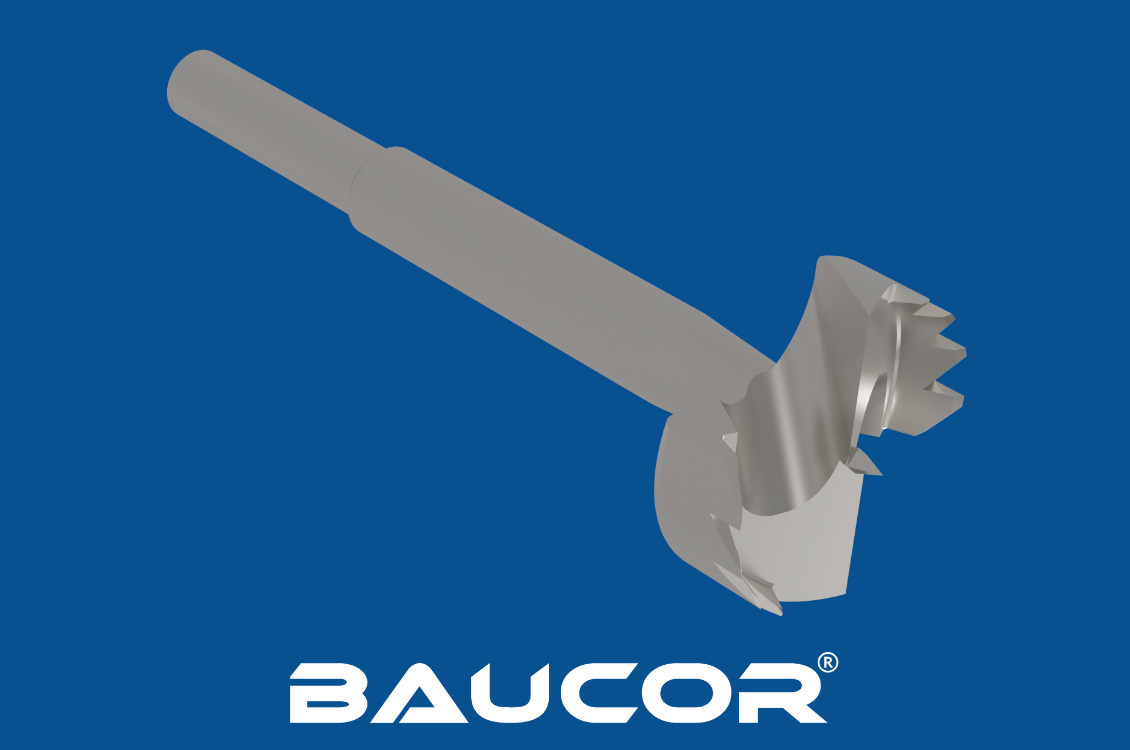

Anbohrer sind hochspezialisierte Schneidwerkzeuge, die in Präzisionsfertigungsprozessen in verschiedenen Branchen eine entscheidende Rolle spielen. Hier sind die wichtigsten Maschinen, die Anbohrer verwenden, und die Gründe dafür:

Warum sollten Sie sich für Anbohrgeräte entscheiden?

Bei Baucor glauben wir an einen ganzheitlichen Ansatz für Anbohrlösungen. Wir sind nicht nur ein Lieferant von Anbohrern; wir sind Ihr engagierter Partner während des gesamten Prozesses, vom ersten Entwurf bis zur endgültigen Lieferung.

Design- und Engineering-Kompetenz

Exzellente Produktion im eigenen Haus

Über das Produkt hinaus: Baucors Engagement

Bei Baucor sind wir mehr als nur ein Lieferant. Wir sind Ihr zuverlässiger Partner, wenn es darum geht, hervorragende Ergebnisse beim Anbohren zu erzielen.

BAUCOR bietet kundenspezifische Fertigungs- und Ingenieurlösungen, die auf Ihre spezifischen Bedürfnisse in verschiedenen Branchen zugeschnitten sind.

Die Ingenieure von BAUCOR können Ihr Design überprüfen und Feedback geben, um die Herstellbarkeit, Kosteneffizienz und Effizienz zu verbessern.

Wichtige Designüberlegungen für Anbohrgeräte

Um optimale Leistung und Genauigkeit zu erreichen, fließen mehrere Schlüsselelemente in das Design eines Anbohrgeräts ein:

So kann Baucor Sie bei der Optimierung Ihres Anbohrdesigns unterstützen

Richtlinien für die Verwendung von Anbohrgeräten