VON DER MATERIALAUSWAHL BIS ZUR ENDKONTROLLE - BAUCOR STEHT FÜR QUALITÄT IN JEDEM SCHRITT DER BOHRERHERSTELLUNG

VON DER MATERIALAUSWAHL BIS ZUR ENDKONTROLLE - BAUCOR STEHT FÜR QUALITÄT IN JEDEM SCHRITT DER BOHRERHERSTELLUNG

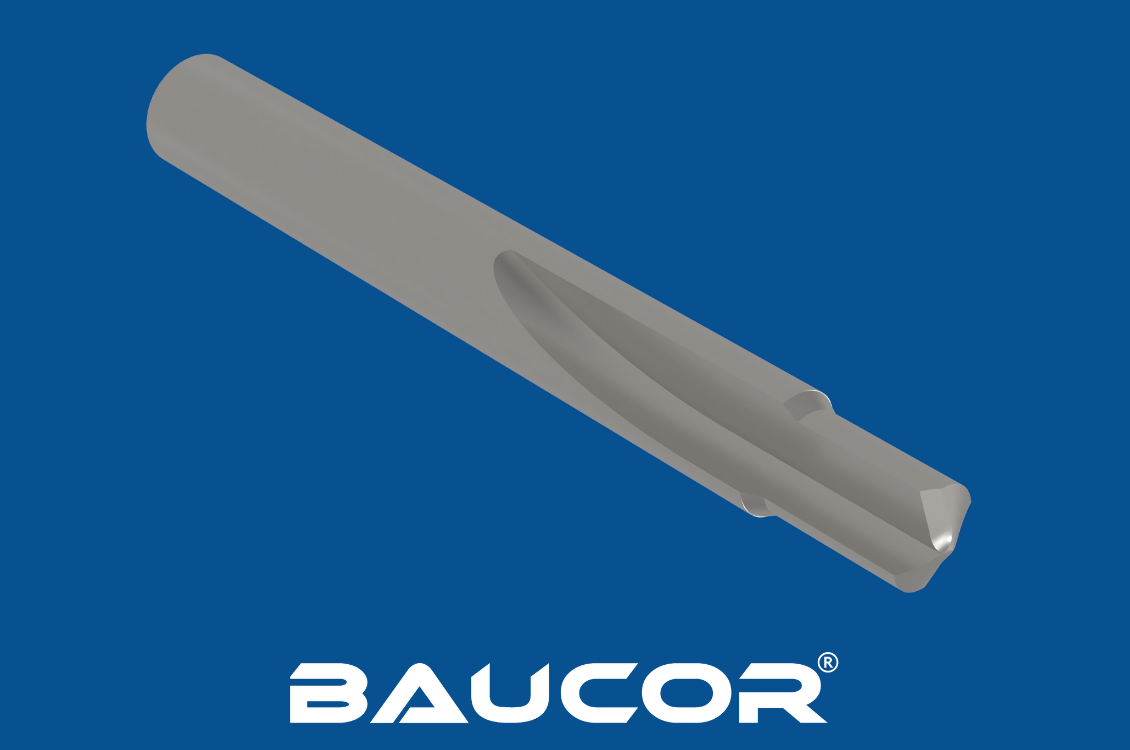

Pilotbohrer: Präzision und Effizienz beim Bohren

Pilotbohrer, auch als selbstzentrierende Bohrer oder Kreuzspitzbohrer bekannt, sind eine Art von Bohrer, die für verbesserte Leistung und Genauigkeit beim Bohren verschiedener Materialien, insbesondere Metall, entwickelt wurden.

Funktionsweise von Pilotbohrern

Das Hauptmerkmal eines Pilotbohrers ist sein einzigartiges Kreuzspitzendesign:

Vorteile der Verwendung von Pilotbohrern

Pilotbohrer: Herstellungsprozess

Pilotbohrer, bekannt für ihre selbstzentrierende Fähigkeit und Präzision, durchlaufen einen sorgfältigen Herstellungsprozess, um optimale Leistung und Langlebigkeit zu gewährleisten:

Materialauswahl:

Rohlingvorbereitung:

Spitzenschleifen:

Nuten:

Wärmebehandlung:

Beschichtung (optional):

Endschleifen und Schärfen:

Qualitätskontrolle:

Verpackung und Vertrieb:

Durch Befolgen dieser Schritte und den Einsatz fortschrittlicher Fertigungstechniken stellen Hersteller sicher, dass Pilotbohrer in verschiedenen Bohranwendungen außergewöhnliche Leistung, Präzision und Langlebigkeit liefern.

Als führender Hersteller von Schneidwerkzeugen bietet Baucor wahrscheinlich eine breite Palette von Pilot Point Drill-Größen an, um den vielfältigen Anforderungen seiner Kunden gerecht zu werden. Obwohl ihr spezifischer Produktkatalog variieren kann, können Sie die folgenden Größenbereiche erwarten:

Bruchteilgrößen (Zoll):

Metrische Größen (Millimeter):

Spezialgrößen:

Zusätzliche Überlegungen:

Erhalten Sie genaue Informationen:

Um die genauesten und aktuellsten Informationen zu den spezifischen Größen der von Baucor hergestellten Pilot Point Drills zu erhalten, wird empfohlen:

Durch die Nutzung dieser Ressourcen können Sie sicherstellen, dass Sie die perfekte Baucor Pilot Point Drill-Größe für Ihre Bohranwendungen auswählen.

Pilotbohrer können aus verschiedenen Materialien hergestellt werden, von denen jedes seine einzigartigen Eigenschaften hat, die unterschiedliche Bohranforderungen erfüllen. Hier ist eine Liste der möglichen verwendeten Materialien:

Gängige Materialien:

Weniger gängige Materialien:

Weitere Überlegungen:

Die Wahl des richtigen Materials für einen Pilotbohrer hängt von der spezifischen Anwendung, dem zu bohrenden Material, der gewünschten Leistung und Budgetüberlegungen ab. Für die meisten allgemeinen Bohrarbeiten ist HSS eine geeignete und kostengünstige Wahl. Für das Bohren härterer Materialien oder anspruchsvolle Anwendungen können jedoch Kobalt- oder Hartmetallbohrer besser geeignet sein. Die Beratung durch einen sachkundigen Lieferanten oder Hersteller kann Ihnen helfen, das beste Material für Ihre spezifischen Bedürfnisse auszuwählen.

Beschichtungen für Pilotbohrer: Leistungssteigerung und Vielseitigkeit

Die Beschichtung von Pilotbohrern kann deren Leistung, Lebensdauer und Vielseitigkeit erheblich verbessern. Hier sind die gängigen und spezialisierten Beschichtungen, die zur Verbesserung von Pilotbohrern verwendet werden:

Gängige Beschichtungen:

Andere Beschichtungen:

Auswahl der richtigen Beschichtung:

Die ideale Beschichtung für einen Pilotbohrer hängt von der spezifischen Anwendung und dem zu bohrenden Material ab.

Berücksichtigen Sie die spezifischen Anforderungen Ihres Projekts und wenden Sie sich an den Bohrerhersteller oder einen sachkundigen Lieferanten, um die beste Beschichtung für Ihre Bedürfnisse zu ermitteln.

Pilotbohrer: Anwendungen in Industrie und Heimwerken

Pilotbohrer, mit ihren selbstzentrierenden und schnell schneidenden Eigenschaften, werden in einer Vielzahl von Anwendungen in verschiedenen Branchen und Heimwerkerprojekten eingesetzt.

Industrielle Anwendungen:

Heimwerker- und Heimgebrauch:

Spezifische Anwendungen:

Insgesamt sind Pilotbohrer vielseitige Werkzeuge, die in einer Vielzahl von Branchen und Heimwerkerprojekten Anwendung finden. Ihr selbstzentrierendes Design, ihre schnelle Schneidfähigkeit und ihre saubere Lochproduktion machen sie zu einer wertvollen Ergänzung jeder Werkzeugkiste.

Pilotbohrer, mit ihrer einzigartigen selbstzentrierenden Konstruktion und schnell schneidenden Fähigkeiten, sind in verschiedenen Branchen weit verbreitet, die präzise und effiziente Bohrvorgänge erfordern. Einige der wichtigsten Branchen, in denen Pilotbohrer eingesetzt werden, sind:

Obwohl dies die Hauptbranchen sind, die Pilotbohrer verwenden, machen ihre Vielseitigkeit und Vorteile sie zu einem wertvollen Werkzeug in jeder Branche oder Anwendung, in der effizientes und genaues Metallbohren erforderlich ist.

Pilotbohrer sind mit einer Vielzahl von Maschinen kompatibel, die in verschiedenen Branchen und Heimwerkerprojekten häufig verwendet werden:

Handbohrmaschinen:

Bohrständer:

CNC-Maschinen (Computerized Numerical Control):

Spezialmaschinen:

Die Wahl der richtigen Maschine für die Verwendung von Pilotbohrern hängt von mehreren Faktoren ab:

Indem Sie Ihre spezifischen Bedürfnisse und die Fähigkeiten verschiedener Maschinen berücksichtigen, können Sie das am besten geeignete Werkzeug für die Verwendung von Pilotbohrern auswählen, um die gewünschten Ergebnisse in Ihren Projekten zu erzielen.

Als führender Hersteller von Schneidwerkzeugen bietet Baucor umfassende Design- und Engineering-Support-Services für seine Pilot Point Drills an, die sowohl auf individuelle Anwender als auch auf Industriekunden zugeschnitten sind:

Design-Unterstützung:

Technische Unterstützung:

Zusätzliche Dienstleistungen:

Durch die Bereitstellung einer breiten Palette von Design- und Engineering-Support-Services demonstriert Baucor sein Engagement für Kundenzufriedenheit und trägt dazu bei, dass seine Pilot Point Drills in verschiedenen Bohranwendungen außergewöhnliche Leistung und Wert liefern.

BAUCOR bietet kundenspezifische Fertigungs- und Ingenieurlösungen, die auf Ihre spezifischen Bedürfnisse in verschiedenen Branchen zugeschnitten sind.

Die Ingenieure von BAUCOR können Ihr Design überprüfen und Feedback geben, um die Herstellbarkeit, Kosteneffizienz und Effizienz zu verbessern.

Pilotbohrer: Präzision und Geschwindigkeit durch Design

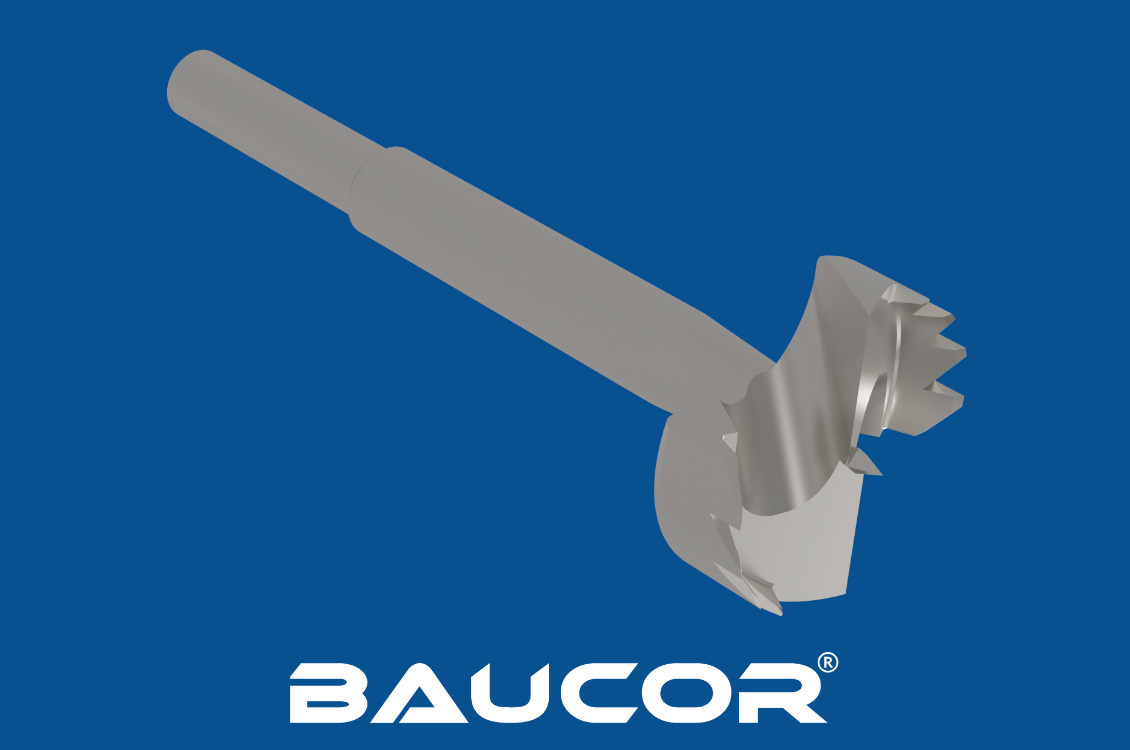

Pilotbohrer, bekannt für ihre selbstzentrierenden und schnell schneidenden Fähigkeiten, halten sich an spezifische Konstruktionsprinzipien, um optimale Leistung und Genauigkeit zu gewährleisten. Hier ist eine Aufschlüsselung der wichtigsten Designrichtlinien:

Spitzpunkt mit Kreuzanschliff: Das bestimmende Merkmal eines Pilotbohrers ist seine Kreuzanschliffspitze, bei der zwei Schneidkanten leicht versetzt und abgewinkelt sind. Dieses Design ermöglicht es dem Bohrer, sich beim Kontakt mit dem Werkstück selbst zu zentrieren, wodurch das Zentrieren entfällt und eine präzise Lochplatzierung gewährleistet wird.

Spitzenwinkel: Der Winkel an der Spitze des Bohrers, typischerweise 135 Grad, ist entscheidend für das Gleichgewicht zwischen Selbstzentrierung, Spanabfuhr und Schnittgeschwindigkeit.

Nutendesign: Pilotbohrer verfügen über spiralförmige Nuten, die Späne und Ablagerungen von der Schneidzone wegführen, Verstopfungen verhindern und ein reibungsloses Bohren gewährleisten. Das Nutendesign erleichtert auch den Kühlmittelfluss zur Schneidkante, wodurch die Wärmeentwicklung reduziert und die Werkzeuglebensdauer verlängert wird.

Kerndicke: Der Kern, der zentrale Teil zwischen den Nuten, wird zur Spitze hin allmählich dünner, um die Spanabfuhr zu verbessern und die Schnittkräfte zu reduzieren. Dies trägt dazu bei, ein Festfressen und Überhitzen des Bohrers zu verhindern.

Materialauswahl: Die Wahl des Materials beeinflusst maßgeblich die Leistung und Haltbarkeit des Bohrers. Übliche Materialien sind Schnellarbeitsstahl (HSS), Kobaltstahl (HSS-Co) und Hartmetall, jedes mit unterschiedlicher Härte und Verschleißfestigkeit je nach Anwendung.

Beschichtung: Beschichtungen wie Titannitrid (TiN) oder Titanaluminiumnitrid (TiAlN) können aufgebracht werden, um die Härte des Bohrers zu erhöhen, die Reibung zu verringern und die Gesamtleistung und Werkzeuglebensdauer zu verbessern.

Schaftdesign: Der Schaft, der Teil des Bohrers, der vom Bohrfutter gehalten wird, kann gerade oder reduziert sein. Gerade Schäfte sind mit den meisten Standardbohrfuttern kompatibel, während reduzierte Schäfte einen verbesserten Halt und Stabilität bei Anwendungen mit hohem Drehmoment bieten.

Durch die Einhaltung dieser Konstruktionsprinzipien können Hersteller hochwertige Pilotbohrer herstellen, die in einer Vielzahl von Bohranwendungen in verschiedenen Branchen außergewöhnliche Leistung, Präzision und Haltbarkeit bieten.