Standard- oder benutzerdefinierte CNC-Werkzeuge: Welches ist das Richtige für Ihren Betrieb?

Standard- oder benutzerdefinierte CNC-Werkzeuge: Welches ist das Richtige für Ihren Betrieb?

Werfen wir einen Blick auf die besten Werkzeuge für Sie! Zum Beispiel solche, die mit Ihren CNC-Maschinen perfekte Teile herstellen. Bei der Bearbeitung steht man vor der großen Entscheidung: Sollten Sie weiterhin bewährte Standardwerkzeuge verwenden oder andere, besser geeignete CNC-Werkzeuge nach Maß anschaffen? Es ist vergleichbar mit dem Unterschied, ob Sie etwas von der Stange kaufen oder etwas für sich anfertigen lassen.

Wir werden diese Diskussion heute vertiefen, um Ihnen dabei zu helfen, herauszufinden, ob Vertrags- oder Inhouse-Lösungen für Ihr Unternehmen geeignet sind und wie CNC-Werkzeuge der Schlüssel zum Erreichen der gewünschten Ergebnisse sind.

Der Reiz von Standard-CNC-Werkzeugen: Das zuverlässige Arbeitstier

Beginnen wir mit dem Bekannten. Standard-CNC-Werkzeuge sind nicht ohne Grund Standard. Sie werden in Massenproduktion hergestellt, sind leicht verfügbar und für eine Vielzahl gängiger Bearbeitungsvorgänge konzipiert. Betrachten Sie sie als die zuverlässigen Generalisten in Ihrem Werkzeugkasten.

Vorteile von Standard-CNC-Werkzeugen:

-

Verfügbarkeit: Sie finden sie oft bei Ihrem örtlichen Lieferanten im Regal oder können sie schnell online bestellen. Kein Warten!

-

Kostengünstig (pro Einheit): Aufgrund der Massenproduktion sind die Einzelstückkosten eines Standardwerkzeugs in der Regel niedriger.

-

Bewährte Leistung: Ihre Fähigkeiten sind gut dokumentiert und es stehen zahlreiche Anwendungsdaten und Empfehlungen zur Verfügung.

-

Vertrautheit: Die meisten Maschinisten sind in der Verwendung von Standardwerkzeugen geschult, was die Lernkurve verkürzt.

-

Einfacher Austausch: Wenn etwas kaputt geht, ist die Beschaffung eines Ersatzes normalerweise unkompliziert.

Nachteile von Standard-CNC-Werkzeugen:

-

Kompromiss: Sie sind für allgemeine Anwendungen konzipiert, d. h. sie sind möglicherweise nicht für Ihr spezifisches Material, Ihre Geometrie oder Ihre Maschinenparameter optimiert. Dies führt oft zu einer suboptimalen Leistung.

-

Reduzierte Effizienz: Die Verwendung eines Standardwerkzeugs für eine spezielle Aufgabe kann zu längeren Zykluszeiten, mehr Durchgängen und langsameren Vorschubgeschwindigkeiten führen.

-

Unterdurchschnittliche Oberflächenbeschaffenheit: Ohne optimierte Geometrie kann es schwierig sein, die gewünschte Oberflächenbeschaffenheit zu erreichen, und es sind möglicherweise Nachbearbeitungen erforderlich.

-

Eingeschränkte Fähigkeiten: Sie sind einfach nicht in der Lage, hochkomplexe Merkmale, enge Toleranzen bei schwierigen Materialien oder Multifunktionsaufgaben zu bewältigen.

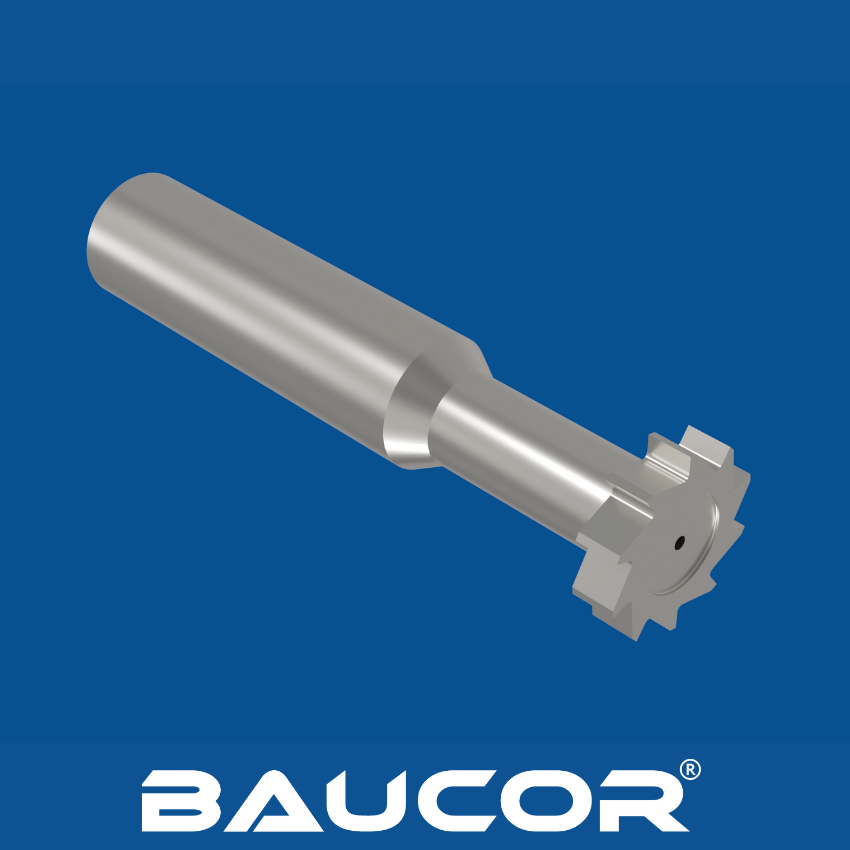

Das Präzisions-Kraftpaket: Einsatz von kundenspezifischen CNC-Werkzeugen

Schauen wir uns nun an, was kundenspezifische CNC-Werkzeuge zu bieten haben. Sie werden speziell für die jeweilige Anwendung, das Material oder die Form des Werkstücks entwickelt. Sie sind speziell für die jeweilige Aufgabe konzipiert, die sie erfüllen.

Warum sollten Sie sich für die Herstellung kundenspezifischer CNC-Werkzeuge entscheiden?

Die Entscheidung für kundenspezifische CNC-Werkzeuge beruht oft auf der Notwendigkeit, die Einschränkungen von Standardwerkzeugen zu überwinden. Hier sind spezialisierte CNC-Werkzeughersteller Ihre entscheidenden Partner.

Vorteile von benutzerdefinierten CNC-Werkzeugen:

-

Optimierte Leistung: Das ist der größte Vorteil. Maßgeschneiderte Werkzeuge werden genau auf Ihr Material, Ihre Maschine und Ihr Werkstück abgestimmt. Das führt zu maximalen Materialabtragsraten, schnelleren Zykluszeiten und überlegenen Oberflächengüten.

-

Komplexe Geometrien: Sie können so konzipiert werden, dass komplizierte Merkmale, Hinterschnitte oder Mehrwinkelschnitte in einem einzigen Durchgang bearbeitet werden, was die Programmierung vereinfacht und die Einrichtung reduziert.

-

Längere Werkzeuglebensdauer: Dank optimierter Geometrie und spezieller Beschichtungen halten Spezialwerkzeuge bei anspruchsvollen Anwendungen oft deutlich länger, was zu weniger Werkzeugwechseln und Ausfallzeiten führt.

-

Reduzierter Werkzeugbestand: Ein einzelnes benutzerdefiniertes Werkzeug kann mehrere Standardwerkzeuge ersetzen, wodurch Ihr Bestand vereinfacht und die Gesamtwerkzeugkosten auf lange Sicht potenziell gesenkt werden.

-

Konsolidierte Vorgänge: EEin benutzerdefiniertes Werkzeug mit mehreren Funktionen kann mehrere Bearbeitungsschritte in einem einzigen kombinieren, was zu enormen Zeiteinsparungen und höherer Genauigkeit führt, da Fehler beim erneuten Aufspannen vermieden werden.

-

Problemlösung: Sie sind oft die Lösung der Wahl, um hartnäckige Herausforderungen bei der Bearbeitung zu bewältigen, wie etwa Probleme mit der Spanabfuhr, Rattern oder das Erreichen unmöglicher Toleranzen mit Standardwerkzeugen.

Nachteile von benutzerdefinierten CNC-Werkzeugen:

-

Höhere Vorlaufkosten: Die Entwicklung und Herstellung eines kundenspezifischen Werkzeugs ist pro Einheit teurer als die eines Standardwerkzeugs.

-

Längere Vorlaufzeit: Es ist eine Design- und Produktionsphase erforderlich, d. h. Sie können sie nicht sofort erhalten.

-

Spezifität: Wenn Ihre Produktion des spezifischen Teils endet, ist das benutzerdefinierte Werkzeug möglicherweise veraltet.

-

Vertrauen in den Hersteller: Sie sind auf die Fachkompetenz und Qualität Ihres CNC-Werkzeugherstellungspartners angewiesen.

Wann der Sprung gewagt werden sollte: Strategische Überlegungen

Wann lohnt sich die Investition in kundenspezifische CNC-Werkzeuge wirklich? Hier sind einige Szenarien, in denen sie typischerweise überzeugen:

1. Hohe Produktionsmengen: Bei langen Produktionsläufen führen selbst kleine Verbesserungen der Zykluszeit oder der Werkzeugstandzeit zu massiven Kosteneinsparungen über die gesamte Projektlaufzeit. Die höheren Anschaffungskosten für Sonderwerkzeuge amortisieren sich schnell.

2. Schwer zu bearbeitende Materialien: Die Bearbeitung von Superlegierungen (Inconel, Titan), gehärteten Stählen oder Verbundwerkstoffen bringt Standardwerkzeuge oft an ihre Grenzen. Maßgeschneiderte Geometrien und Beschichtungen sind für eine effiziente Bearbeitung und Werkzeuglebensdauer unerlässlich.

3. Komplexe Teilegeometrien und enge Toleranzen: Wenn Ihr Teil komplizierte Merkmale, tiefe Hohlräume oder extrem enge Toleranzen aufweist, die mit Standardwerkzeugen nur schwer erreicht werden können, können kundenspezifische Lösungen die einzige Möglichkeit sein, die Spezifikationen ohne mehrere Setups oder sekundäre Vorgänge zu erfüllen.

4. Engpassvorgänge: Wenn ein bestimmter Bearbeitungsschritt Ihre Produktionslinie ständig verlangsamt, kann ein benutzerdefiniertes Werkzeug entwickelt werden, um den Engpass zu beseitigen und den Gesamtdurchsatz zu verbessern.

5. Kostensenkung auf lange Sicht: Auch wenn die Kosten für das einzelne Werkzeug höher sind, können die Einsparungen bei Zykluszeit, Werkzeugwechseln, Ausschussreduzierung und verbesserter Teilequalität zu deutlich niedrigeren Kosten pro Teil führen.

Die Kunst und Wissenschaft der CNC-Werkzeugherstellung

Egal, ob Sie sich für Standard- oder Sonderanfertigungen entscheiden, die Qualität der CNC-Werkzeugherstellung ist entscheidend. Bei Sonderwerkzeugen geht es nicht nur um das Schneiden von Metall; es handelt sich um einen hochspezialisierten Prozess, der Folgendes umfasst:

-

Fortschrittliches CAD/CAM-Design: Mithilfe hochentwickelter Software wird die genaue Geometrie des Werkzeugs entworfen und die Schneidleistung vor der physischen Produktion simuliert.

-

Hochwertige Substratmaterialien: Die Wahl der richtigen Hartmetallsorte (oder anderer Materialien) ist entscheidend, um die Leistung des Werkzeugs an die Anwendung anzupassen.

-

Präzisionsschleifen: Hochmoderne CNC-Schleifmaschinen mit Submikrometergenauigkeit sind für die Erstellung komplexer Geometrien und messerscharfer Kanten unerlässlich.

-

Spezialbeschichtungen: Das Auftragen fortschrittlicher PVD- (Physical Vapor Deposition) oder CVD- (Chemical Vapor Deposition) Beschichtungen verbessert die Härte, Schmierfähigkeit und Hitzebeständigkeit und verbessert so die Lebensdauer und Leistung des Werkzeugs erheblich.

-

Strenge Qualitätskontrolle: Jedes kundenspezifische Werkzeug wird einer sorgfältigen Prüfung unterzogen, um sicherzustellen, dass es die genauen Spezifikationen und Leistungsanforderungen erfüllt.

Fazit: Eine strategische Entscheidung für Ihren Betrieb

Die Entscheidung für Standard- oder kundenspezifische CNC-Werkzeuge ist nicht eindeutig, da viele Faktoren zu berücksichtigen sind. Die Wahl der richtigen Maschine hängt von Ihren Arbeitsabläufen, Ihren Produktionsmengen, den Materialproblemen und Ihren Erwartungen ab.

Ihre Standardwerkzeuge erleichtern Ihnen die tägliche Arbeit. Wenn es jedoch auf schnelles, präzises Arbeiten, kürzere Zykluszeiten, Arbeitsersparnis und die Bewältigung komplexer Probleme ankommt, bietet die Anschaffung individueller CNC-Werkzeuge von zuverlässigen Partnern einen echten Vorteil. Eine detaillierte Analyse Ihrer Anwendungen zeigt Ihnen, wann eine CNC-Werkzeuglösung sowohl ihre Kosten deckt als auch Ihre Fertigung auf ein neues Niveau hebt.

English

English