Trends und Innovationen bei Kreisschneidermessern bei Baucor

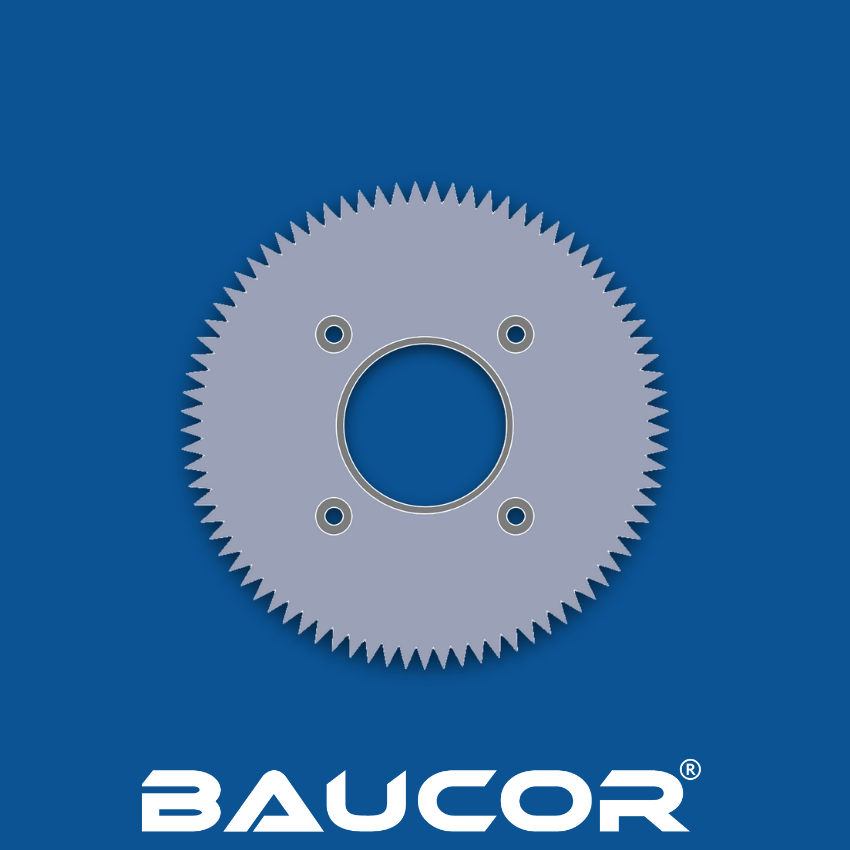

Kreisschneidermesser sind ein unverzichtbares Werkzeug in verschiedenen Branchen, einschließlich der Papier-, Folien-, Kunststoff- und Metallverarbeitung.Diese Klingen sind für die Fertigung von entscheidender Bedeutung, da sie Materialien präzise und effizient schneiden.Baucor ist ein renommierter Hersteller von Rundmessern mit einem guten Ruf für Qualität und Innovation.Mit jahrzehntelanger Erfahrung in der Branche hat sich Baucor als führender Hersteller von Hochleistungsklingen etabliert, die den vielfältigen Anforderungen seiner Kunden gerecht werden.

Innovation steht im Mittelpunkt des Ansatzes von Baucor bei der Herstellung von Industrieklingen. Das Unternehmen investiert kontinuierlich in Forschung und Entwicklung, um Markttrends und technologischen Fortschritten immer einen Schritt voraus zu sein. Dieses Engagement ermöglicht es ihnen, innovative Lösungen zu liefern, die Produktivität, Haltbarkeit und Leistung verbessern. Durch den Einsatz innovativer Technologien wie fortschrittliche Materialien und Beschichtungen stellt Baucor sicher, dass seine kreisförmigen Schneidmesser bei verschiedenen Anwendungen außergewöhnliche Ergebnisse erzielen. Diese Innovationen verlängern nicht nur die Lebensdauer der Klingen, sondern minimieren auch Ausfallzeiten für Wartung oder Austausch.

Da sich die Technologie heute branchenübergreifend in einem beispiellosen Tempo weiterentwickelt, wird Innovation unverzichtbar. Die Herstellung von Klingen wie kreisförmigen Schneidmessern muss an der Spitze bleiben. Hersteller müssen ständig danach streben, innovative Lösungen zu entwickeln, die die Leistung steigern und gleichzeitig Kosten und Ausfallzeiten reduzieren.

Hier besprechen wir einige spannende Trends im Design und der Herstellung von Rundmessern.

Historischer Zusammenhang

Entwicklung von Schneidmessern im Laufe der Zeit

Lange vor dem Zeitalter der Maschinen suchte der Mensch nach Möglichkeiten, Materialien effizient zu schneiden und zu formen. Einfache tragbare Klingen aus Stein oder Tierknochen waren die ältesten Werkzeuge. Sie waren Schneideinstrumententechnologie, die zusammen mit Zivilisationen entwickelt wurde.

Aufgrund seiner Haltbarkeit und Schärfe verdrängte Metall in der Antike Stein als häufigstes Klingenmaterial. Dank dieser frühen Schlitzmesser konnten Handwerker eine Vielzahl von Materialien durchschneiden.

Während der industriellen Revolution des 18. Jahrhunderts erlebten die Fertigungstechniken enorme Durchbrüche. Die Stahlproduktion führte zur Entwicklung robusterer und anpassungsfähigerer Schneidmesser als je zuvor. Mit angetriebenen Technologien kamen sie schneller voran.

Im 20. Jahrhundert stieg die Nachfrage nach effektiven Schneidlösungen mit dem Wachstum der Industrie stark an. Das Ergebnis waren maßgeschneiderte Kreismesser, die schnell, aber präzise waren.

Fortschritte in der Metallurgie haben im Laufe der Zeit zu noch mehr Möglichkeiten für diese unverzichtbaren Instrumente geführt. Stähle mit hohem Kohlenstoffgehalt verbesserten die Zähigkeit und Schnitthaltigkeit der Klinge und garantierten eine nachhaltige Schneidleistung in rauen Umgebungen.

Nun ein schneller Vorlauf in die Gegenwart. Durch die Verwendung hochmoderner Materialien wie Wolframcarbid in seinen Designs hat Baucor die Messlatte für Innovationen bei kreisförmigen Schneidmessern höher gelegt. Wolframcarbid ist bekannt für seine außergewöhnliche Festigkeit und Verschleißfestigkeit und garantiert hervorragende Leistung und Ausdauer auch bei anspruchsvollen Anwendungen.

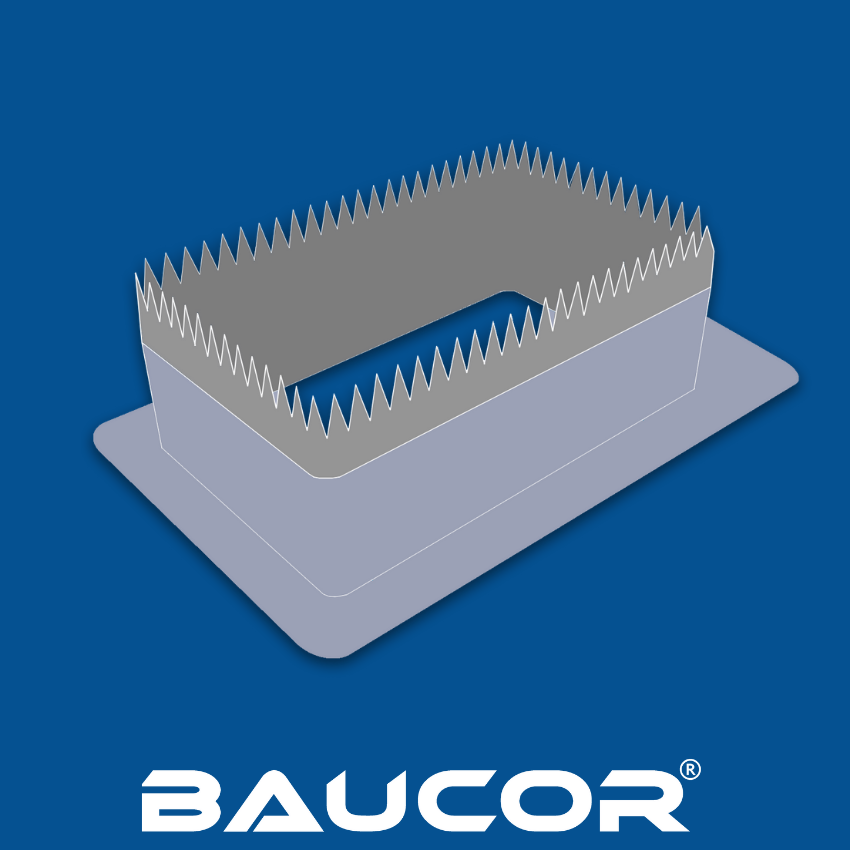

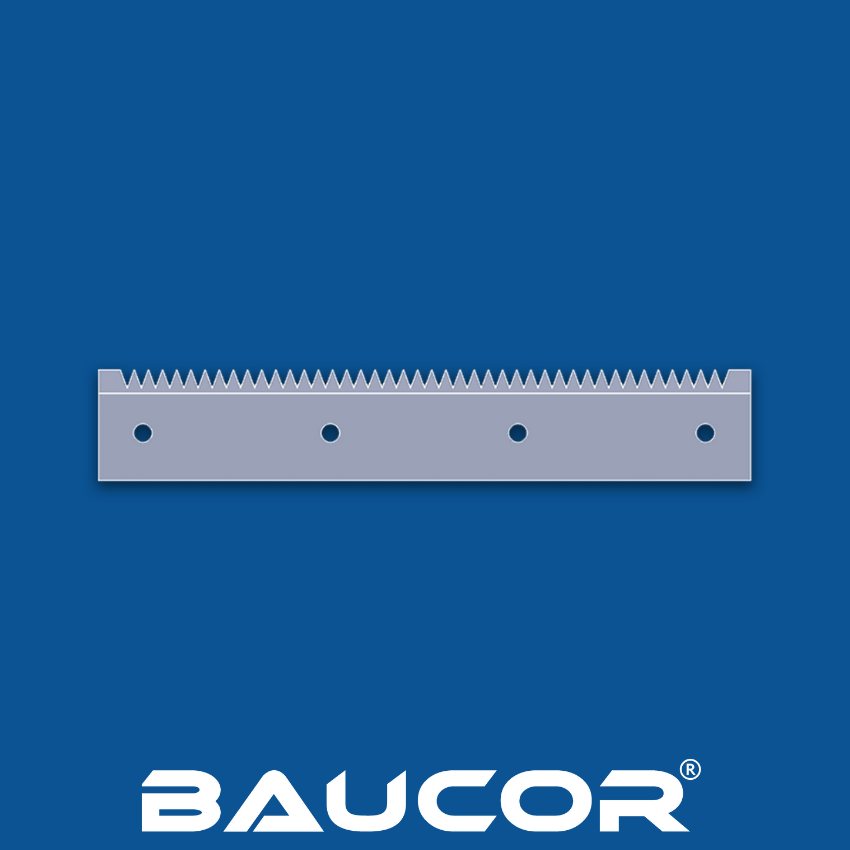

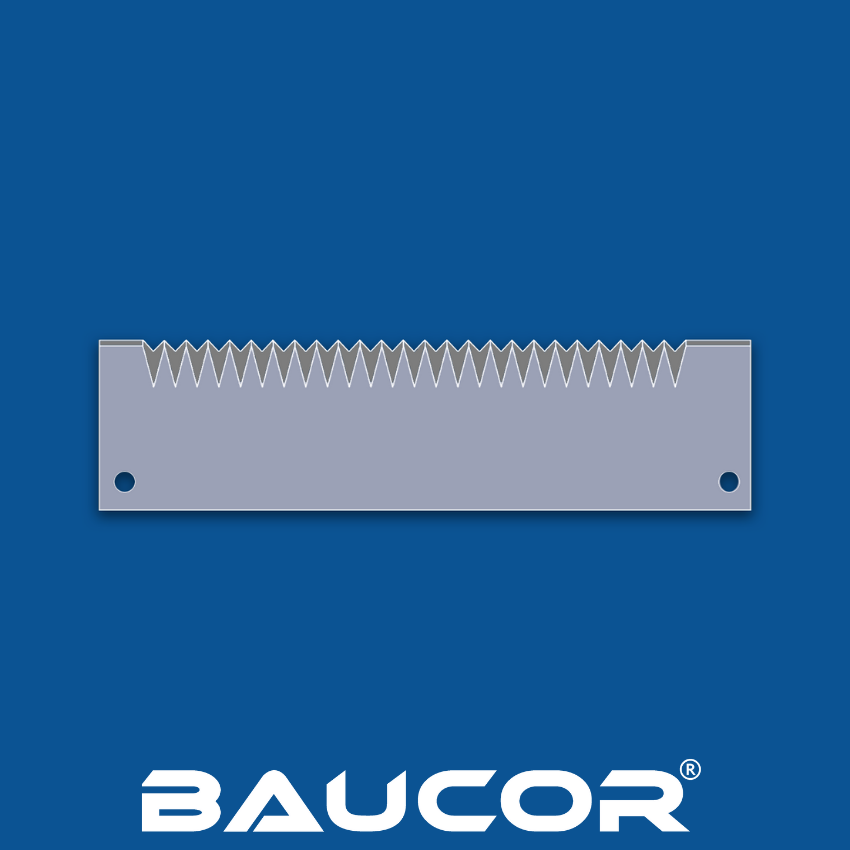

Um den vielfältigen Anforderungen der Branche gerecht zu werden, bietet Baucor eine breite Palette an Anpassungen an, darunter alternative Zahnformen und Beschichtungen speziell für Papier, Textilien, Kunststoffe und Metalle!

Von antiken Steinklingen bis hin zu modernen Kreisschneidemessern zeigt die Geschichte von Baucor, wie menschlicher Einfallsreichtum kontinuierlich nach Exzellenz bei Präzisionsschneidlösungen strebt.Machen Sie es sich also bequem – wir fangen gerade erst an!Bleiben Sie auf dem Laufenden, während wir tiefer in die faszinierenden Entwicklungen und Trends eintauchen, die diesen dynamischen Sektor beeinflussen!

Frühere Standards und verwendete Materialien

Wie wir in den vorherigen Abschnitten sehen können, haben Kreisschneidermesser in puncto Innovation und Design große Fortschritte gemacht. Der historische Hintergrund beleuchtet, wie sich diese grundlegenden Instrumente im Laufe der Zeit entwickelt haben, und unterstreicht die Notwendigkeit kontinuierlicher Innovation und Flexibilität als Reaktion auf sich ändernde Bedürfnisse.

Hersteller wie Baucor haben den Markt in den letzten Jahren verändert, indem sie neue Materialien und Spezifikationen für kreisförmige Schneidmesser eingeführt haben. Aus diesem Grund haben Unternehmen die Präzision, Produktivität und Schneidprozesse erhöht.

Die Zeiten, in denen man sich nur auf herkömmliche Messermaterialien verlassen konnte, sind lange vorbei. Moderne Legierungen mit überlegener Härte, Haltbarkeit und Verschleißfestigkeit, wie z. B. Wolframkarbid- und Keramikbeschichtungen, haben sie ersetzt. Dank dieser modernen Materialien bleiben Kreisschneidermesser garantiert über einen längeren Zeitraum scharf, ohne an Leistung einzubüßen.

Moderne Fertigungsmethoden wie Laserschneiden und EDM-Drahtschneiden ermöglichen fortschrittliche Klingendesigns, die bei anspruchsvollen Schneidanwendungen eine gute Leistung erbringen. Diese Innovationen verringern Ausfallzeiten durch regelmäßiges Schärfen oder Ersetzen und steigern die Effizienz.

Darüber hinaus können Kreisschneidermesser nun durch innovative Fertigungstechniken wie Laserschneiden oder präzise Schleifverfahren auf CNC-Maschinen individuell an spezifische Anforderungen angepasst werden. Dieses Maß an Individualisierung ermöglicht eine geeignete Klingengeometrie für verschiedene Materialien und genaue Toleranzen.

Darüber hinaus können Unternehmen aufgrund des Engagements von Baucor für kundenspezifische Anpassungen kreisförmige Schneidmesser genau nach ihren Bedürfnissen anfertigen lassen. Jedes Element, einschließlich Größenvariationen, Zahnkonfigurationen und Kantenprofile, kann maßgeschneidert werden, um die Anforderungen jeder Schneidanwendung erfolgreich zu erfüllen.

Zusammengenommen helfen diese Entwicklungen und Trends Branchen, die präzise Schnitte durch verschiedene Materialien wie Papier, Kunststofffolien, Textilien, Metalle oder Verbundwerkstoffe ausführen müssen, das Leistungsniveau zu maximieren und die Tür zu mehr Effizienz und Wirtschaftlichkeit zu öffnen.

EIN ANGEBOT BEKOMMEN

Aktuelle Trends bei Kreisschneidermessern

Lassen Sie uns einige der aktuellen Trends bei kreisförmigen Schneidmessern besprechen!

Materialien

Schnellarbeitsstahl (HSS) ist aufgrund seiner außergewöhnlichen Festigkeit und Haltbarkeit eine beliebte Wahl. Es eignet sich perfekt für Anwendungen, bei denen harte Materialien wie Metalle oder Polymere geschnitten werden, da es hohen Temperaturen standhält, ohne seine Schneidkante zu verlieren. Kreisschneidermesser aus HSS sind bekannt für ihre lange Lebensdauer und Widerstandsfähigkeit gegenüber dem Schärfen auch in rauen Umgebungen.

Wolframcarbid ist ein weiteres Material, das in diesem Bereich immer beliebter wird. Aufgrund der außergewöhnlichen Verschleißfestigkeit und Härte von Wolframcarbid können die Klingen einer stärkeren Abnutzung standhalten, bevor sie ersetzt oder geschärft werden müssen. Hersteller profitieren dadurch von geringeren Ausfallzeiten und einer höheren Produktion.

Advanced Ceramics bietet ein völlig neues Maß an Präzision und Leistung. Aufgrund der extremen Härte und des geringen Gewichts sind diese Materialien ideal für Situationen, in denen Genauigkeit und Geschwindigkeit entscheidend sind. In Bereichen, in denen präzise Schnitte mit engen Toleranzen erforderlich sind, wie zum Beispiel bei der Herstellung von Elektronik oder medizinischer Ausrüstung, leisten moderne kreisförmige Schneidmesser aus Keramik außerordentlich gute Dienste.

Mit fortschreitender Technologie können wir mit weiteren Entwicklungen bei den Materialien rechnen, die für kreisförmige Schneidmesser verwendet werden. Innovative Legierungen und Verbundwerkstoffe sind Gegenstand laufender Forschung, da sie die Leistung weiter verbessern können, von überlegenem Korrosionsschutz bis hin zu erhöhter Hitzebeständigkeit.

Beschichtungen und Behandlungen

Beschichtungen und Behandlungen spielen eine entscheidende Rolle bei der Verbesserung der Leistung und Haltbarkeit von Rundmessern. Die Funktionalität dieser Messer wurde durch Titannitrid (TiN), diamantähnlichen Kohlenstoff (DLC) und andere Oberflächenverbesserungen verändert und eröffnet neue Möglichkeiten für verschiedene Branchen.

Die Titannitrid-Beschichtung (TiN) bietet eine hervorragende Verschleißfestigkeit und reduziert die Reibung bei Schneidvorgängen. Es verbessert auch die Korrosionsbeständigkeit der Rotorblätter und macht sie für den Einsatz unter schwierigen Bedingungen geeignet. TiN-beschichtete Rundmesser halten länger, was weniger Ausfallzeiten für den Messerwechsel und mehr Leistung bedeutet.

Beschichtungen aus diamantähnlichem Kohlenstoff (DLC) zeichnen sich durch einen niedrigen Reibungskoeffizienten und eine bemerkenswerte Härte aus. Diese Beschichtungen eignen sich perfekt für anspruchsvolle Schneidanwendungen, da sie selbst unter rauen Bedingungen eine hervorragende Verschleißfestigkeit bieten. Mit DLC beschichtete Kreismesser eignen sich hervorragend für präzises und vibrationsarmes Schneiden.

Neben TiN- und DLC-Beschichtungen stehen auch andere Oberflächenbehandlungen zur Verfügung, um die Leistung von Kreismessern weiter zu verbessern. Dazu gehören spezielle Techniken, die die Härte und Zähigkeit von Messermaterialien verbessern können, einschließlich Wärmebehandlung oder kryogener Behandlung.

Im Zuge der technologischen Weiterentwicklung sollten wir mit weiteren Fortschritten bei Beschichtungen und Behandlungen für Kreismesser rechnen. Hersteller wie Baucor erforschen kontinuierlich innovative Ansätze zur Verbesserung der Rotorblattleistung, indem sie anspruchsvolle Methoden zur Oberflächenverbesserung entwickeln, die auf bestimmte Branchenanforderungen zugeschnitten sind.

Die Funktionalität, Haltbarkeit und Wirksamkeit von Kreisschneidemessern haben sich durch Trends bei der Materialauswahl verbessert, darunter Schnellarbeitsstahl (HSS), Wolframkarbid und Hochleistungskeramik; neuartige Beschichtungen wie Titannitrid (TiN) und diamantähnlicher Kohlenstoff (DLC); und zusätzliche Oberflächenbehandlungen.

Kantendesign

Bei kreisförmigen Schneidmessern ist die Kantengestaltung entscheidend für die Erzielung einer optimalen Leistung. Hersteller können die Schärfe und Langlebigkeit dieser Klingen verbessern, indem sie ihre Winkel an bestimmte Materialien anpassen.

Jedes Material hat unterschiedliche Eigenschaften und Anforderungen beim Schneiden. Aus diesem Grund ist die Anpassung des Kantendesigns von entscheidender Bedeutung, um präzise Schnitte zu gewährleisten und die Lebensdauer der Klinge zu verlängern. Ein idealer Winkel ermöglicht das schnelle und effektive Schneiden von Materialien wie Papier, Kunststoff oder Metall ohne Qualitätseinbußen.

Ein weiterer wesentlicher Vorteil der Kantendesignoptimierung ist die verbesserte Schärfe. Durch die genaue Berechnung des Winkels können Hersteller messerscharfe Kanten erzeugen, die Materialien mühelos durchschneiden. Es erhöht die Leistung und garantiert jederzeit präzise und saubere Schnitte.

Ebenso wichtig ist die Langlebigkeit von Kreismessern. Aufgrund der kontinuierlichen Abnutzung müssen sie stark genug sein, um einer intensiven Nutzung über längere Zeiträume standzuhalten. Die verbesserten Winkel dieser Klingen erhöhen die Haltbarkeit und ermöglichen es ihnen, ihre Stärke in anspruchsvollen Situationen beizubehalten.

Unternehmen wie Baucor nutzen innovative Produktionsverfahren wie den 3D-Druck, um eine solche Präzision bei der Optimierung des Kantendesigns zu erreichen. Dies ermöglicht eine unübertroffene Anpassung speziell für jede Anwendung.

Anpassung und Präzisionstechnik

Individualisierung und Präzisionstechnik sind zwei Schlüsseltrends, die die Entwicklung kreisförmiger Schneidmesser vorantreiben. Hersteller legen immer mehr Wert darauf, maßgeschneiderte Lösungen für bestimmte Anwendungsanforderungen anzubieten. Dies bedeutet, dass kreisförmige Schneidmesser hergestellt und angepasst werden, um den spezifischen Anforderungen verschiedener Branchen gerecht zu werden und Spitzenleistungen zu gewährleisten.

Eine Möglichkeit für diese Individualisierung sind fortschrittliche Fertigungstechniken wie der 3D-Druck. Mit Hilfe dieser Spitzentechnologie können komplexe Konstruktionen und exakte Anforderungen mit höchster Genauigkeit umgesetzt werden. Mit dem 3D-Druck können Hersteller engere Toleranzen und kompliziertere Geometrien erreichen, was die Schneidleistung verbessert.

Darüber hinaus spielt die Feinmechanik eine entscheidende Rolle bei der Optimierung der Funktionalität von Kreismessern. Jedes Detail, einschließlich der Wahl des Klingenmaterials und der Kantenform, wird sorgfältig ausgearbeitet, um optimale Leistung und Haltbarkeit zu gewährleisten. Hochwertige Materialien und modernste Wärmebehandlungstechniken erhöhen die Haltbarkeit und Verschleißfestigkeit noch mehr.

Die Integration innovativer Technologie in Kreisschneidemesser ist neben Personalisierung und Präzisionstechnik ein weiterer wichtiger Trend. Diese Klingen verfügen über sensible Echtzeitdaten zu Schnittparametern wie Temperatur, Druck und Geschwindigkeit. Hersteller können diese Daten nutzen, um Abläufe zu optimieren, die Leistung genau im Auge zu behalten und mögliche Probleme zu erkennen, bevor sie auftreten.

Nachhaltigkeit und Kreislaufwirtschaft

Kreisschneidermesser halten mit der sich schnell verändernden Welt Schritt, in der Umweltbewusstsein und Nachhaltigkeit in jeder Branche zu wichtigen Gesichtspunkten werden. Herstellungstrends und Entwicklungen für diese wesentlichen Werkzeuge zeigen das Engagement für nachhaltige Praktiken und die Kreislaufwirtschaft.

Der zunehmende Einsatz von recycelbaren und umweltfreundlichen Materialien bei der Herstellung von Rundmessern ist einer der Hauptfaktoren für Veränderungen.

Um Abfall und seine Auswirkungen auf die Umwelt zu minimieren, wählen Hersteller Materialien, die am Ende ihrer Lebensdauer problemlos recycelt oder einer anderen Verwendung zugeführt werden können. Diese umweltfreundlichen Materialien garantieren, dass diese Messer zu neuen Artikeln recycelt werden und nicht auf der Mülldeponie landen, und tragen außerdem dazu bei, den Produktionsprozess umweltfreundlicher zu gestalten.

Darüber hinaus haben kreisförmige Schneidmesser, die mit präzisen technischen Techniken hergestellt wurden, jetzt eine längere Lebensdauer und erfordern weniger Reparaturen. Das spart nicht nur Geld, sondern verbraucht mit der Zeit auch weniger Material, was die Strategie nachhaltiger macht. Überlegene Materialien und modernste Produktionstechniken wie der 3D-Druck ermöglichen es Herstellern, bisher unerreichte Leistungs- und Haltbarkeitsniveaus zu erreichen.

Bei Rundmessern gehen Langlebigkeit und Nachhaltigkeit Hand in Hand. Die längere Lebensdauer dieser Instrumente steigert die Produktivität von Unternehmen und reduziert gleichzeitig Ausfallzeiten aufgrund von Austauschanforderungen. Aufgrund dieser Verringerung des gesamten Messerumschlags fällt während des Produktionsprozesses weniger Abfall an.

Darüber hinaus ist eine individuelle Anpassung unerlässlich, um die beste Leistung für bestimmte Anwendungen zu gewährleisten. Hersteller können ihre Effizienz maximieren und gleichzeitig den Energieverbrauch und die Materialverschwendung reduzieren, indem sie Lösungen anpassen, die speziell für verschiedene Branchen oder Schneidanforderungen entwickelt wurden.

Umweltfreundliche Methoden wie Recycling, die Herstellung langlebiger Produkte und die Planung der Wartung bestimmen die Trends bei Rundmessermessern. Aufgrund des Engagements der Branche für Umweltverantwortung können sie die Schneidanforderungen der Kunden erfüllen und gleichzeitig eine umweltfreundlichere Zukunft für alle schaffen.

Zukunftsausblick

Neue Technologien und Materialien

Neue Materialien und Technologien lassen die Zukunft von Rundmessern vielversprechender denn je aussehen. Mehr Individualisierung und Genauigkeit bei Schneidanwendungen sind unerlässlich, da sich die Branchen weiterentwickeln und nach spezialisierteren Lösungen verlangen.

Additive Fertigung oder 3D-Druck ist eine revolutionäre Technologie mit enormem Potenzial. Dieses innovative Verfahren ermöglicht die Erstellung komplexer Geometrien und Formen, die mit Standardproduktionsverfahren bisher nicht erreichbar waren. Spezielle kreisförmige Schneidmesser können 3D-gedruckt werden, um die Produktions- und Schneideffizienz zu verbessern.

Im Vergleich zu herkömmlichen Stahlklingen bieten Hartmetall-, Keramik- und Diamantbeschichtungen eine verbesserte Verschleißfestigkeit und Haltbarkeit. Diese hochwertigen Materialien erhöhen nicht nur die Langlebigkeit von Rundmessern, sondern verbessern auch die Präzision ihrer Schnitte.

Darüber hinaus ermöglichen Automatisierungsentwicklungen eine noch höhere Genauigkeit bei Schneidanwendungen. Durch den Einsatz automatisierter Systeme, die die Position der Klinge präzise verändern können, können Hersteller eine gleichmäßige Schnittqualität für verschiedene Materialien und Dicken garantieren. Branchen, die in ihren Produktionsprozessen präzise Toleranzen einhalten müssen, haben aufgrund dieser Präzision Chancen.

Auch in Zukunft werden kundenspezifische Anpassung und Genauigkeit zweifellos im Vordergrund der Innovation bei kreisförmigen Schneidmessern stehen. Die Fähigkeit, Lösungen an bestimmte Anwendungsanforderungen anzupassen, wird die Produktivität weiter steigern und Abfall und Ausfallzeiten reduzieren.

Hersteller können mehr aus kreisförmigen Schneidmessern herausholen, indem sie modernste Materialien mit verbesserten Eigenschaften einsetzen und fortschrittliche Technologien wie die additive Fertigung nutzen. Da sich diese Verbesserungen auf verschiedene Branchen wie die Verpackungs-, Textil- und Automobilbranche ausweiten, können wir in Kürze mit noch weiteren Durchbrüchen rechnen!

EIN ANGEBOT BEKOMMEN

Die Rolle der Nachhaltigkeit in zukünftigen Entwicklungen

Nachhaltigkeit wird in der Zukunft von Rundmessern tatsächlich eine Rolle spielen. Da Verbraucher sich der Auswirkungen auf die Umwelt immer bewusster werden und umweltfreundliche Produkte verlangen, integrieren Hersteller nachhaltige Praktiken in ihre Produktentwicklungsprozesse.

Zukünftige Fortschritte müssen die Nachhaltigkeit in entscheidender Weise berücksichtigen. Die Verwendung umweltfreundlicher Materialien ist ein solches Element. Die Hersteller prüfen derzeit Alternativen zu herkömmlichen Klingenmaterialien, die umweltgefährdend oder schwierig zu recyceln sein könnten. Sie tragen zu einem nachhaltigeren Produktionszyklus bei und reduzieren Abfall durch den Einsatz recycelbarer und erneuerbarer Materialien.

Energieeffizienz ist ein weiterer wesentlicher Bestandteil. Mit der Weiterentwicklung der Technologie wächst auch das Potenzial, industrielle Verfahren energieeffizienter zu gestalten. Dabei geht es darum, Schneidmethoden zu optimieren, den Stromverbrauch im laufenden Betrieb zu minimieren und intelligente Automatisierungssysteme zu implementieren, die möglichst ressourcenschonend sind.

Darüber hinaus wird die Förderung der Nachhaltigkeit durch die Entwicklung langlebiger und wiederverwendbarer Rundmesser erheblich unterstützt. Hersteller können die Abfallerzeugung im Laufe der Zeit maximieren und gleichzeitig die Lebensdauer dieser Klingen verlängern, indem sie Wert auf Haltbarkeit und feine Handwerkskunst legen.

Auch Initiativen zum Recycling erfreuen sich in der Branche zunehmender Beliebtheit. Unternehmen geben Geld für Initiativen aus, die dazu beitragen sollen, dass gebrauchte Rundmessermesser am Ende ihrer Nutzungsdauer ordnungsgemäß entsorgt und recycelt werden, damit sie nicht auf Mülldeponien landen.

Abschluss

Am Ende dieses Blogbeitrags wird deutlich, dass sich Kreisschneidemesser ständig weiterentwickeln, um den Anforderungen der heutigen Industrie gerecht zu werden. Von Fortschritten bei Materialien wie Hartmetall und Keramik bis hin zu innovativen Designmerkmalen wie gezackten Kanten und Multi-Cut-Funktionen haben diese kleinen, aber feinen Klingen einen langen Weg zurückgelegt.

Durch die Übernahme dieser Technologien und Trends können Unternehmen von höherer Produktivität, geringeren Ausfallzeiten und höherer Präzision profitieren. Die Möglichkeit, verschiedene Materialien problemlos zu durchtrennen, ermöglicht eine größere Vielseitigkeit der Herstellungsprozesse. Moderne Innovationen wie Schnellwechselsysteme und langlebigere Messer ermöglichen es Unternehmen, die Produktivität in ihren Betrieben zu maximieren.

Aber es ist wichtig zu bedenken, dass das Verfolgen der neuesten Trends nur ein Aspekt des Puzzles ist. Wenn Sie sich für einen zuverlässigen Anbieter wie Baucor entscheiden, können Sie sicher sein, dass Sie Zugang zu erstklassigen kreisförmigen Schneidmessern haben, die den anspruchsvollsten Einsätzen standhalten. Unser Engagement für Qualität zeichnet uns als Branchenführer aus.

English

English